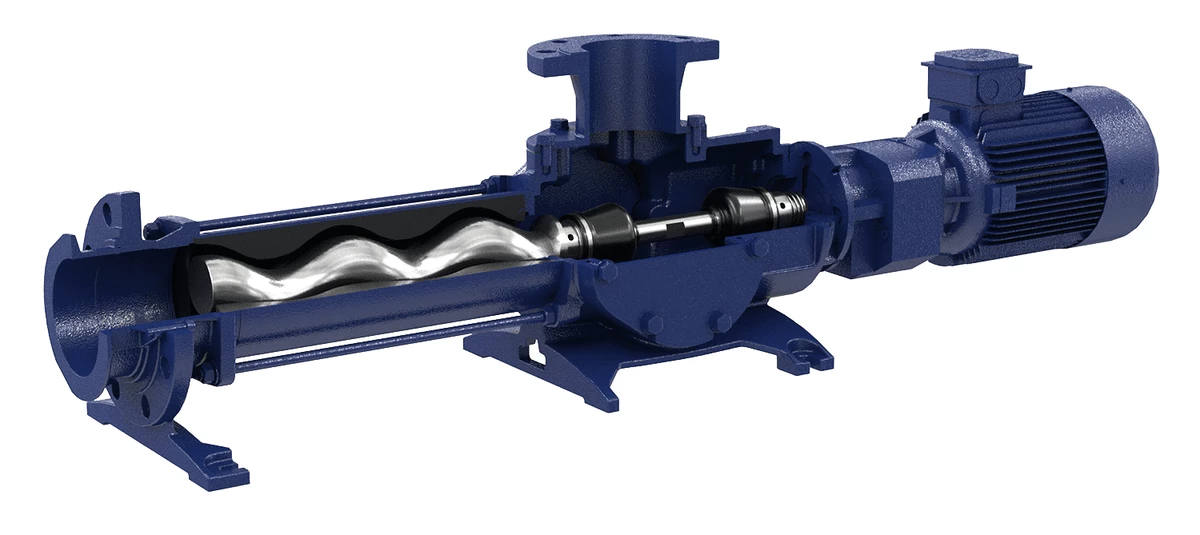

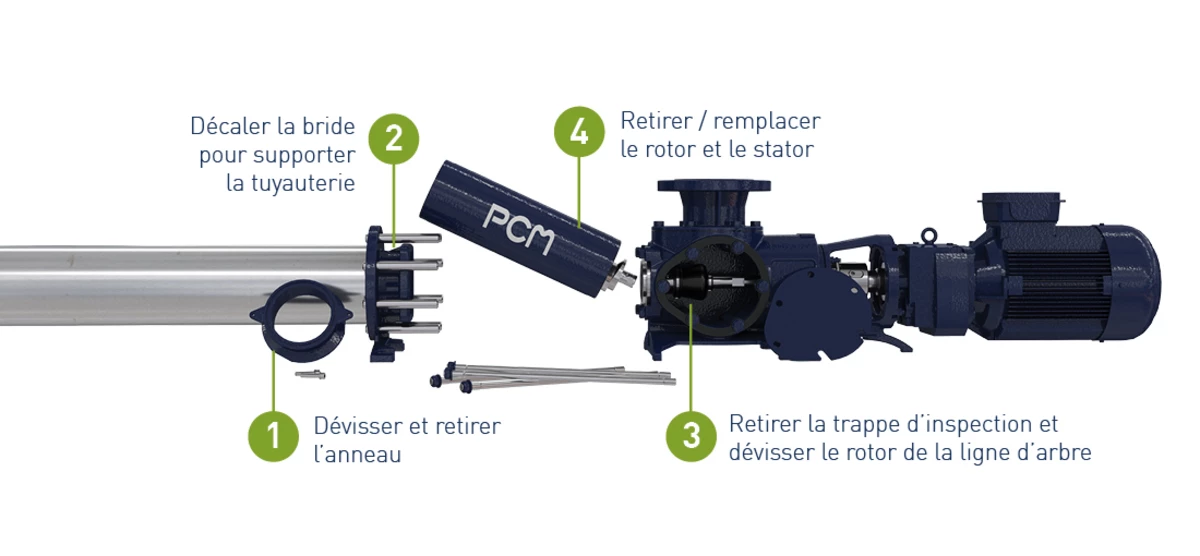

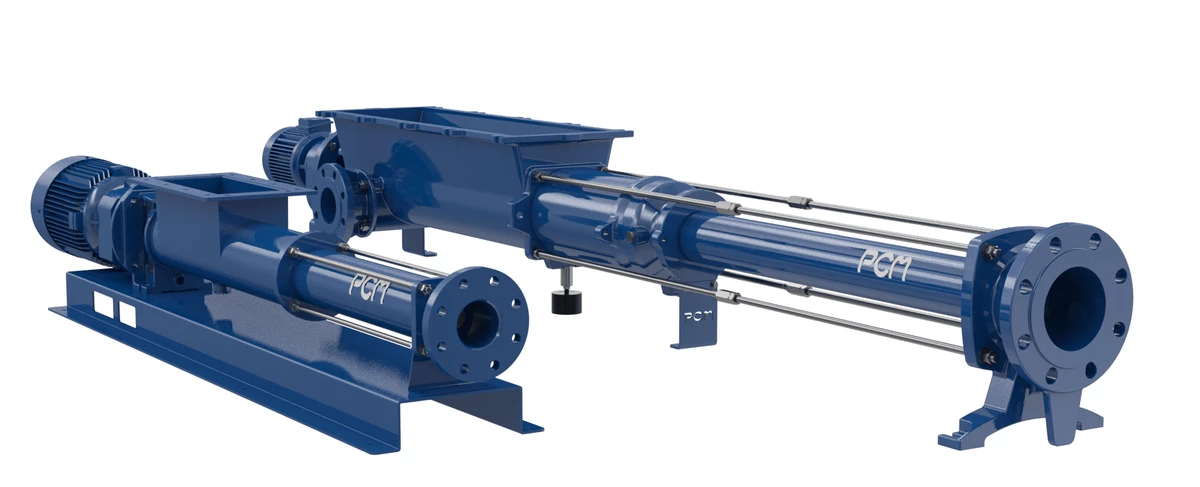

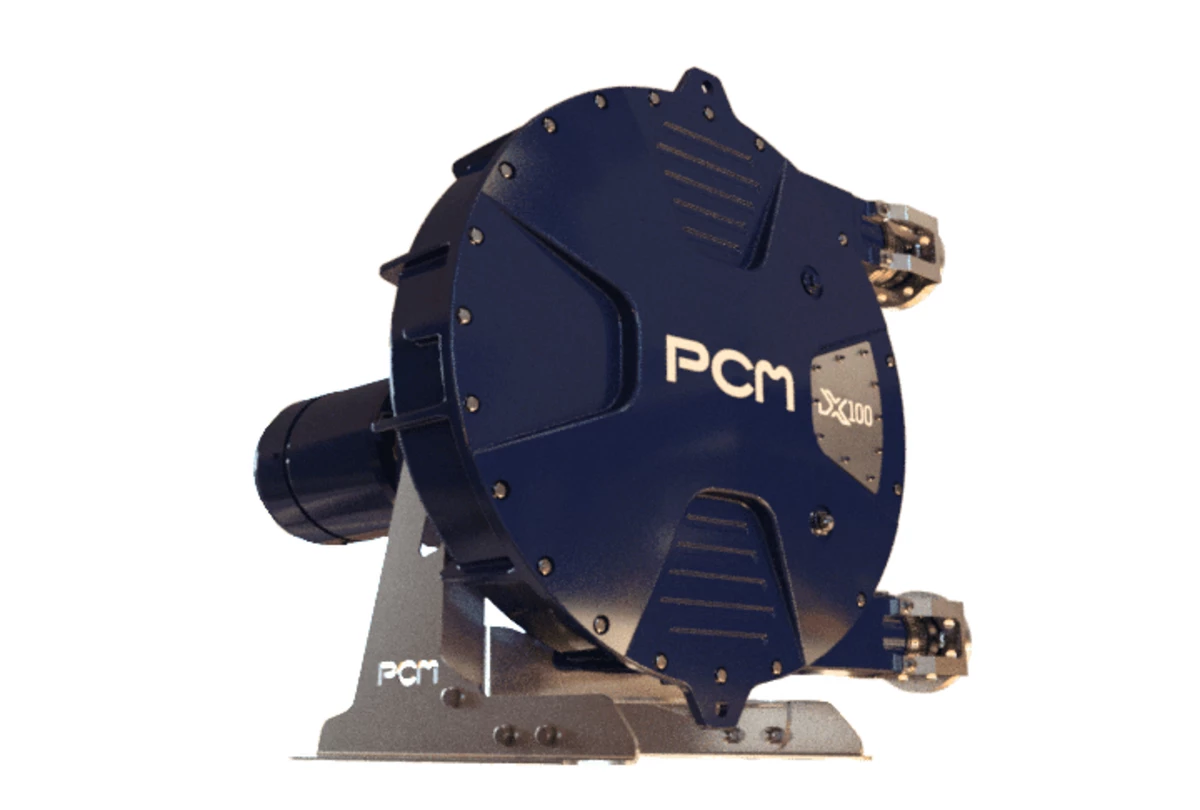

PCM ECOMOINEAU™ MX

La première pompe à cavités progressives équipée d'un système de maintenance en place en standard

Posez une question sur le produit

Poser une questionToutes les questions sur le PCM ECOMOINEAU™ MX

Quels indicateurs clés de performance (KPIs) devraient être suivis pour optimiser l'exploitation et la maintenance d'une unité de valorisation du biogaz?

Le 17/12/2024 - 1 réponseDernière réponse : Pour optimiser l'exploitation et la maintenance d'une unité de valorisation du biogaz, plusieurs KPIs essentiels doivent être suivis : 1. Lire plus

Quelles solutions existent pour réduire la fréquence de maintenance des pompes à vis face à des effluents complexes ?

Le 18/09/2024 - 1 réponseDernière réponse : Contacts | PCM

Comment réaliser une analyse critique efficace des défaillances observées sur des filtres-presse en milieu industriel? Quelles sont les méthodes et pratiques recommandées pour identifier et résoudre les problèmes liés à ces systèmes de filtration?

Le 10/07/2024 - 1 réponseDernière réponse : Pour réaliser une analyse critique efficace des défaillances observées sur des filtres-presse en milieu industriel, il est essentiel de suivre une méthodologie rigoureuse et structurée. Lire plus

Qui est l'inventeur de la pompe PCM EcoMoineau™ MX, la première pompe à cavités progressives équipée d'un système de maintenance en place en standard?

Le 11/03/2024 - 1 réponseDernière réponse : Bonjour,L'inventeur de la pompe à cavités progressives est René Moineau (1887-1948),Retrouvez plus d'informations ici : https://www.pcm.eu/fr/groupe-pcm/a-propos-de-pcm

Quels sont les avantages significatifs de la biométhanisation en matière d'énergie renouvelable et de gestion des déchets ?

Le 26/09/2023 - 1 réponseDernière réponse : La biométhanisation est un processus biologique qui permet de décomposer les matières organiques, telles que les déchets alimentaires, les boues d'épuration, ou les... Lire plus

Quelles sont les caractéristiques techniques d'une pompe à vis ?

Le 18/09/2023 - 1 réponseDernière réponse : Bonjour, La pompe à cavités progressives (PCP) ou pompe à vis excentrée a été inventée par René Moineau, l’un des pionniers... Lire plus

Quel est le principe de fonctionnement d'un filtre presse?

Le 21/06/2021 - 1 réponseDernière réponse : Un filtre presse est un dispositif de séparation solide-liquide utilisé pour le traitement des boues et la déshydratation dans diverses industries, telles que le traitement des eaux usées, la chimie,... Lire plus

Autres produits de PCM

-

![]()

PCM LagoaLa pompe doseuse à membrane simple et fiable

PCM

3 professionnels intéressés1433 consultations récentesRecevoir un devis -

![]()

Delasco DXPompe péristaltique

PCM

53 contenus liés2 professionnels intéressés2870 consultations récentesRecevoir un devis -

![]()

PCM X-Guardbroyeur en ligne

PCM

2 professionnels intéressés2485 consultations récentesRecevoir un devis -

![]()

PCM Delasco™ PMAPompes péristaltiques

PCM

2 professionnels intéressés1206 consultations récentesRecevoir un devis -

![]()

PCM DosyfillDes solutions de dosage et remplissage adaptées aux conditionnement de vos produits

PCM

2 professionnels intéressés1154 consultations récentesRecevoir un devis -

![]()

EcoMoineau™ CFpompe à vis excentrée

PCM

2 professionnels intéressés1065 consultations récentesRecevoir un devis

Autres produits de la marque PCM

-

![]()

PCM LagoaLa pompe doseuse à membrane simple et fiable

PCM

3 professionnels intéressés1433 consultations récentesRecevoir un devis -

![]()

Delasco DXPompe péristaltique

PCM

53 contenus liés2 professionnels intéressés2870 consultations récentesRecevoir un devis -

![]()

PCM X-Guardbroyeur en ligne

PCM

2 professionnels intéressés2485 consultations récentesRecevoir un devis -

![]()

PCM Delasco™ PMAPompes péristaltiques

PCM

2 professionnels intéressés1206 consultations récentesRecevoir un devis -

![]()

PCM DosyfillDes solutions de dosage et remplissage adaptées aux conditionnement de vos produits

PCM

2 professionnels intéressés1154 consultations récentesRecevoir un devis -

![]()

EcoMoineau™ CFpompe à vis excentrée

PCM

2 professionnels intéressés1065 consultations récentesRecevoir un devis -

![]()

PCM Delasco™ ZPompe péristaltique

PCM

1 professionnels intéressés1832 consultations récentesRecevoir un devis

Produits similaires au PCM ECOMOINEAU™ MX

-

![]()

Recover ® : Recyclage résidentiel des eaux grisesLe système de recyclage le plus innovant au monde !

BioMicrobics®

45 contenus liés2040 professionnels intéressés64621 consultations récentesRecevoir un devis -

![]()

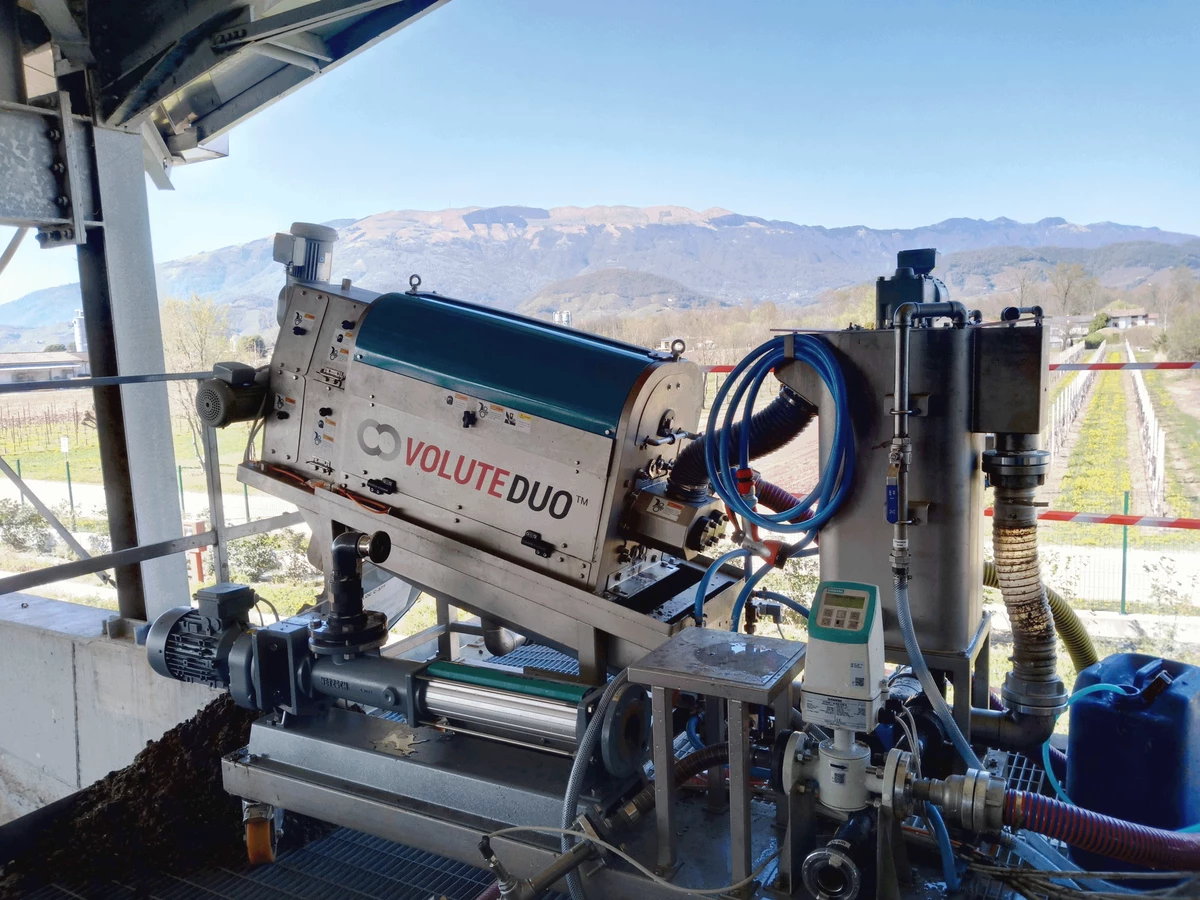

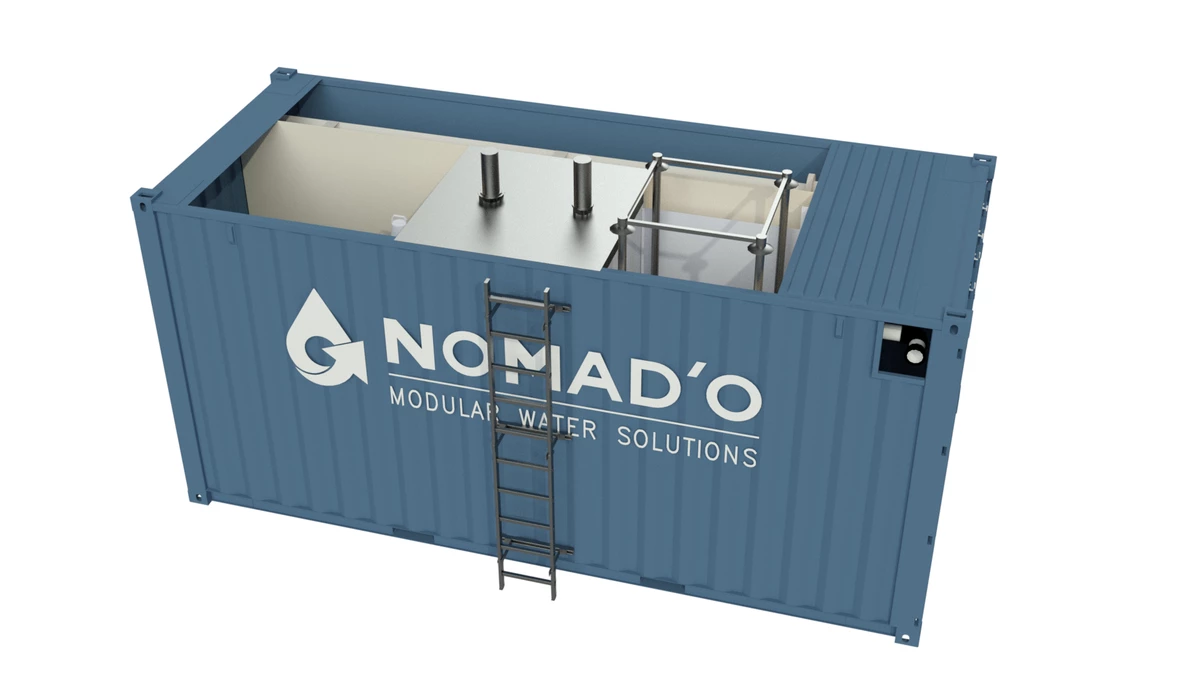

Unité de traitement des effluents de chantierunité de traitement des eaux usées

NOMADO

6 contenus liés27 professionnels intéressés2643 consultations récentesRecevoir un devis -

![]()

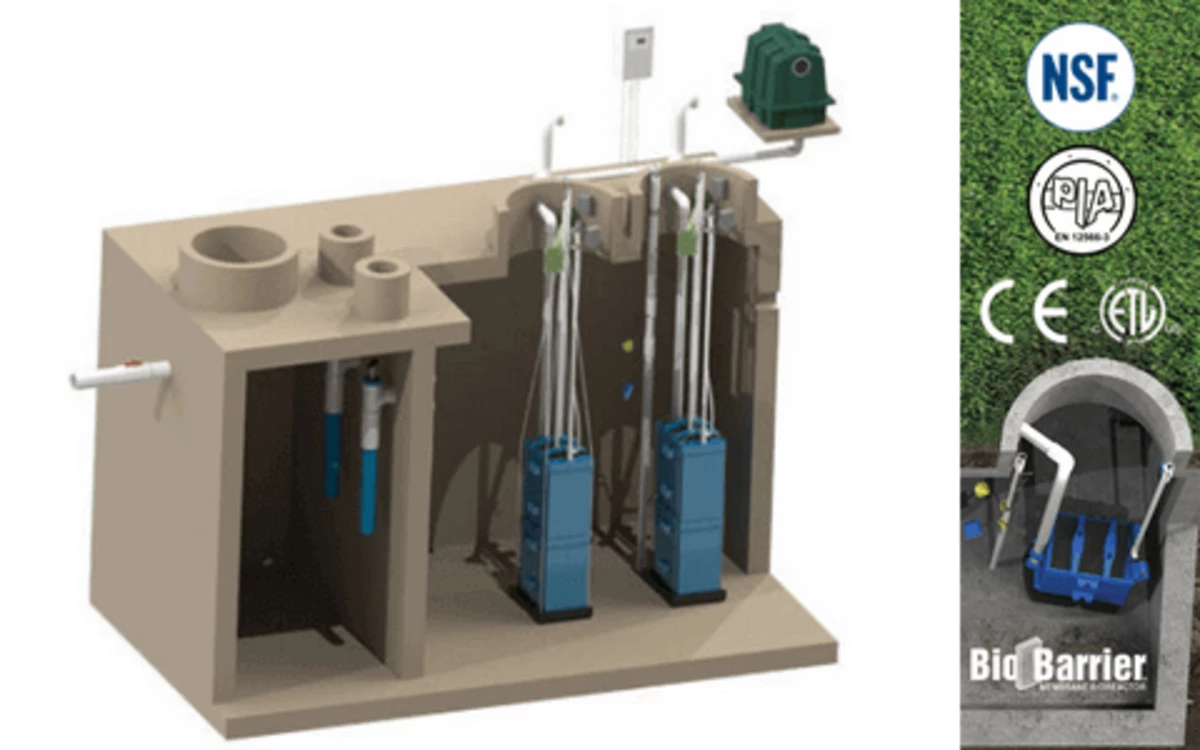

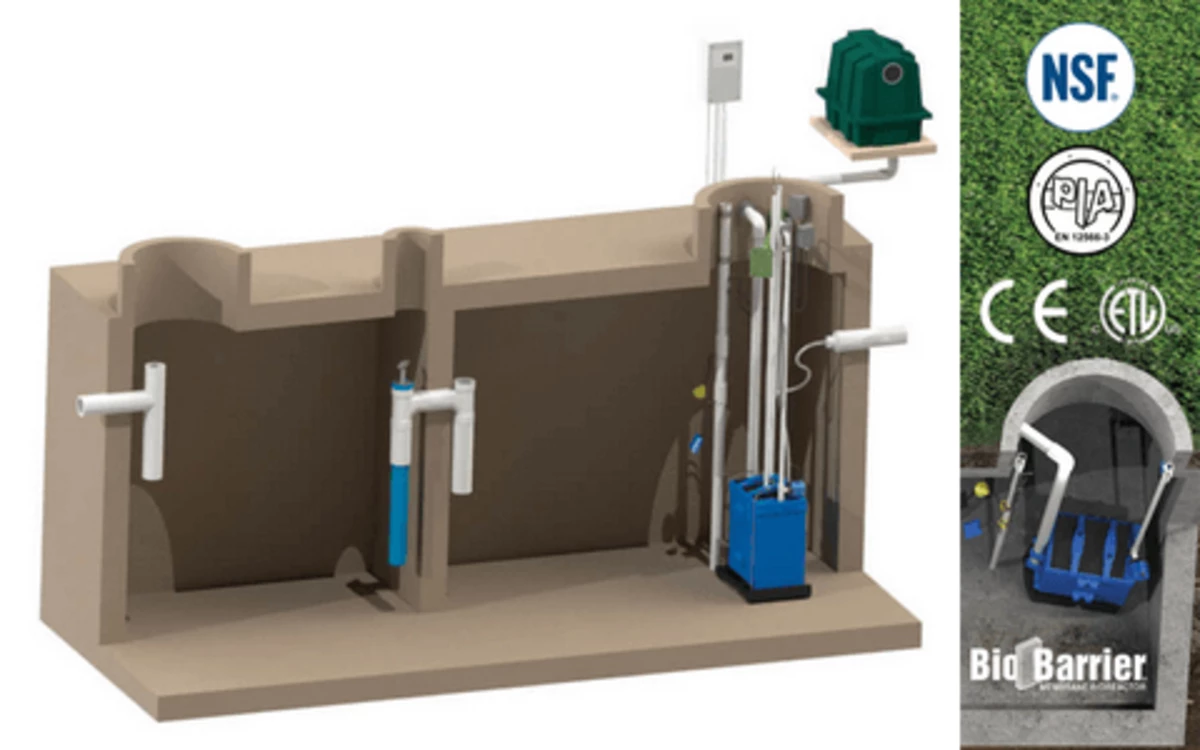

BioBarrier ® HSMBR ® : Réutilisation de l’eau à forte chargeTraitement & réutilisation de l'eau

BioMicrobics®

49 contenus liés26 professionnels intéressés5330 consultations récentesRecevoir un devis -

![]()

Série BAVPompes submersibles

APP HUNG PUMP

6 contenus liés18 professionnels intéressés1977 consultations récentesRecevoir un devis -

![]()

BioBarrier ® GWMBR ® : Recyclage des eaux grises semi-collectifRecyclage des eaux grises semi-collectif

BioMicrobics®

2 contenus liés16 professionnels intéressés3040 consultations récentesRecevoir un devis -

![]()

ECOCELLTraitement physico-chimique par flottation

KWI

12 contenus liés15 professionnels intéressés3619 consultations récentesRecevoir un devis -

![]()

RetroFITT ® - Amélioration septique éco-énergétiqueFiltre aérobie écoénergétique pour fosse septique

BioMicrobics®

14 professionnels intéressés2843 consultations récentesRecevoir un devis -

![]()

OPTIMA 7analyseur de combustion portable

MRU®

14 professionnels intéressés1209 consultations récentesRecevoir un devis -

![]()

KSF 5-2filtre à sable

KWI

13 professionnels intéressés3017 consultations récentesRecevoir un devis -

![]()

BioBarrier ® MBR : Réutilisation de l’eauLe futur de l'assainissement et de la réutilisation de l'eau !

BioMicrobics®

38 contenus liés11 professionnels intéressés2993 consultations récentesRecevoir un devis -

![]()

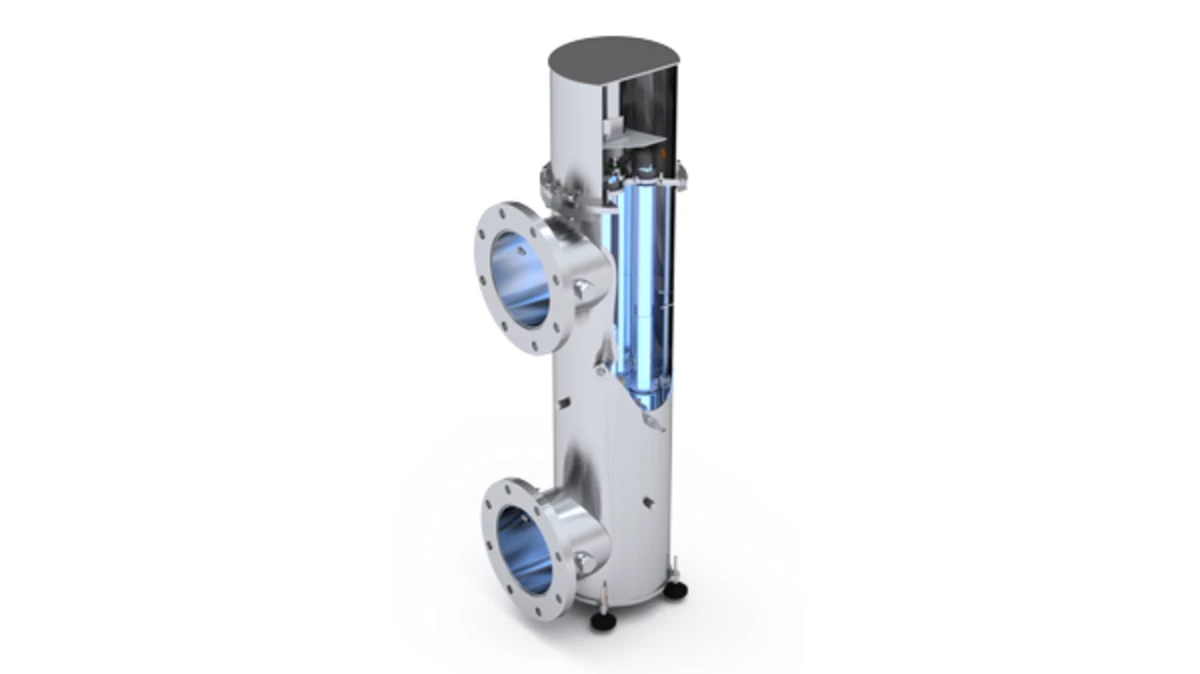

BIO-UV Gamme IAMRéacteur UV pour la désinfection des eaux industrielles

BIO-UV®

11 professionnels intéressés1997 consultations récentesRecevoir un devis -

![]()

GeoflowGéoespaceur de drainage tridimensionnel

SIPLAST

10 professionnels intéressés2480 consultations récentesRecevoir un devis