Ce produit est recommandé pour

- sédimentation de mélange d'eau et de boues

- extraction de solides sédimentables

- évacuation de substances flottantes

Description du produit

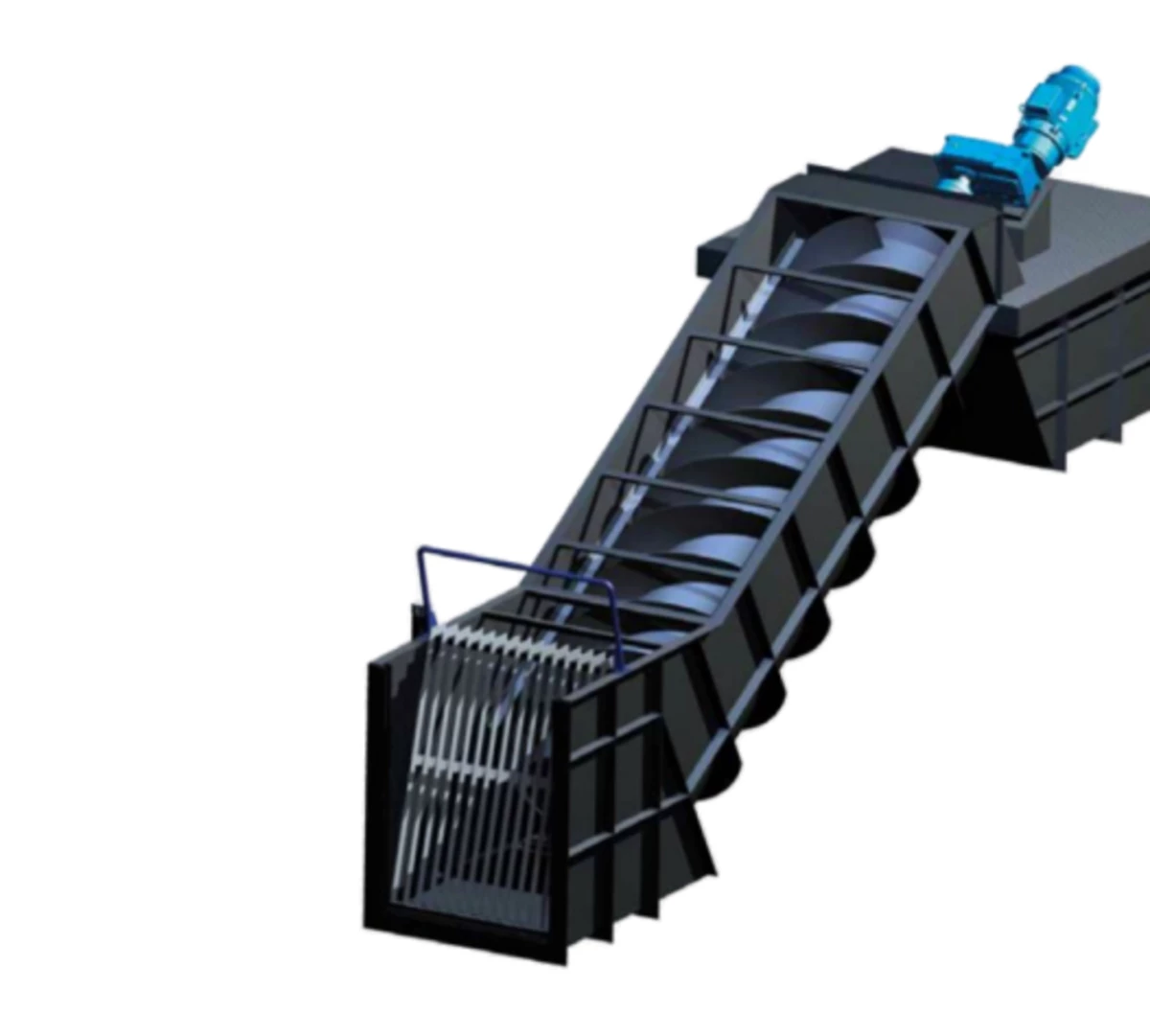

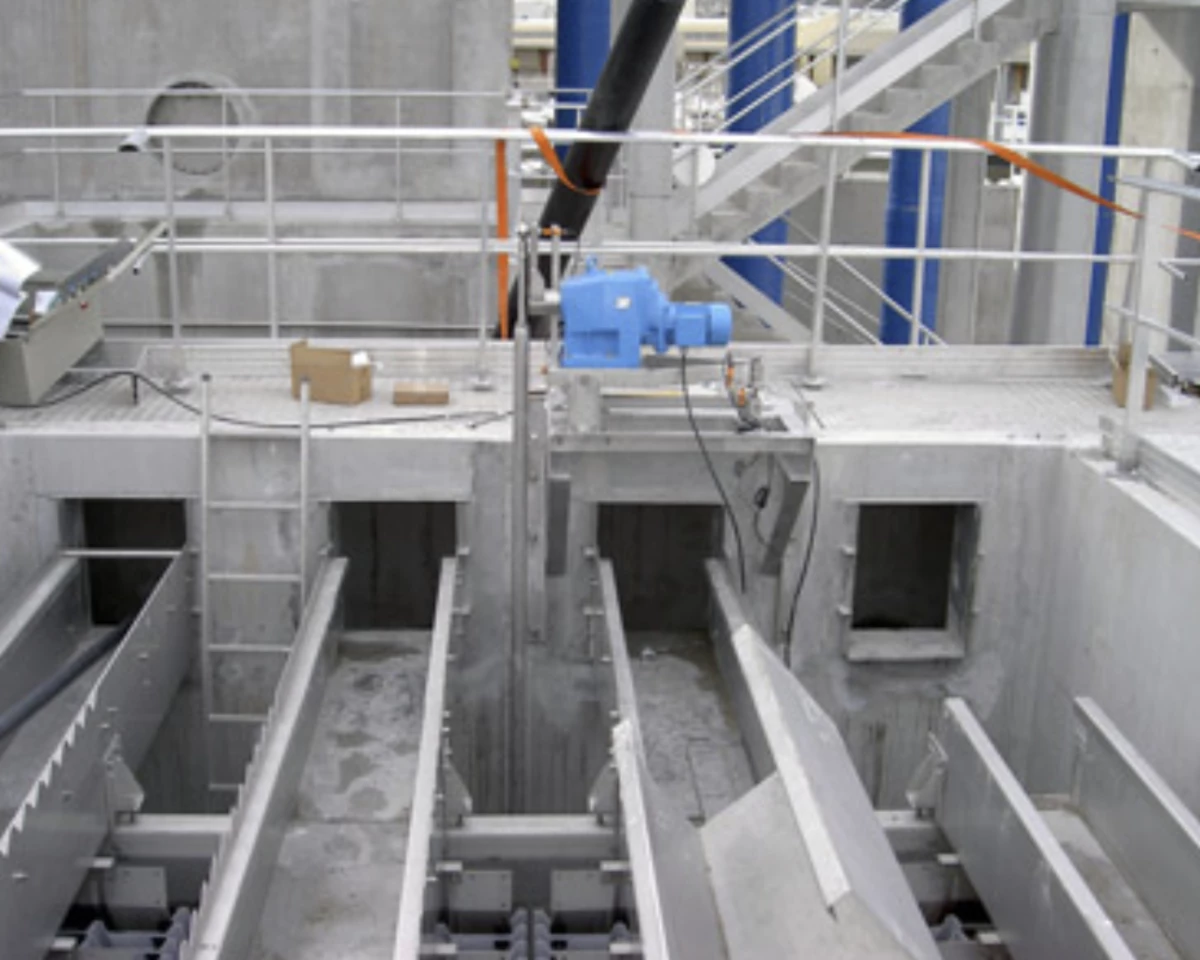

Le Type PTP est un pont racleur à traction périphérique conçu pour une utilisation efficace dans les systèmes de sédimentation cylindrique à flux ascensionnel. Ce dispositif est spécifiquement adapté pour traiter le mélange d'eau et de boues en optimisant la sédimentation gravitationnelle des solides. Le processus commence par l'introduction du mélange dans un cylindre central de diffusion. Les solides sédimentables tombent vers le fond où des racleurs spéciaux, fixés à une poutre centrale, les dirigent vers le centre du cône pour une extraction efficace par pompe.

Le système est également équipé d'un profil de sortie spécial pour l'eau nettoyée, situé sur la partie périphérique de l'appareil, garantissant un écoulement optimisé. De plus, il dispose d'une lame spéciale pour retenir les substances flottantes, qui sont ensuite collectées et évacuées via un réservoir dédié. Cette conception assure non seulement une efficacité opérationnelle élevée mais aussi une maintenance simplifiée.

Documents du produit

Questions techniques fréquentes

Est-ce que le pont racleur d'un clarificateur tourne en permanence ?

Le 17/02/2020 - 1 réponseDernière réponse : Bonjour le pont clarificateur tourne 24H/24H en rotation afin d'eviter le cumul de boues . par contre les pompes de recirculations elles tournent en intermitence

Quelles sont les étapes de maintenance pour un pont racleur?

Le 08/10/2018 - 1 réponseDernière réponse : La maintenance d'un pont racleur doit être effectuée régulièrement pour assurer son bon fonctionnement et sa longévité. Voici les étapes de maintenance typiques pour un pont racleur, indépendamment... Lire plus