Vendu par :

Type de produit

-

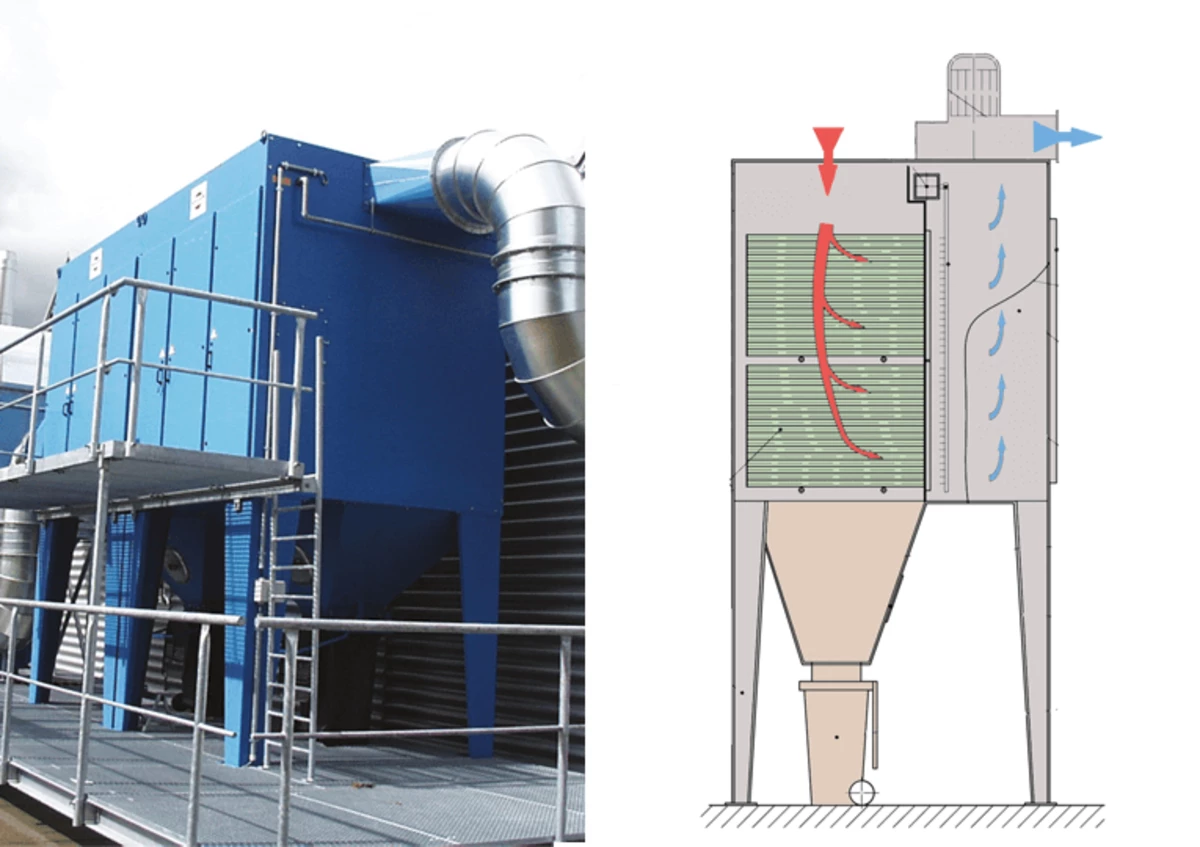

Filtre à panneaux filtrants

-

Matériels aérauliques

-

Système d'aspiration

-

Matériel de dépollution

-

Dépoussiéreur industriel

-

Filtres à cartouche

-

Traitement de l'air par aération

-

Traitement aéraulique

-

Epuration de fumées et de gaz

-

Extraction des fumées et des gaz

-

Epuration de l'air

-

Dépoussiérage industriel

-

Ventilation

-

Filtres à décolmatage

-

Filtres pour dépoussièreur

Utilisé pour :

Marque

Produits liés

Evènements où le produit sera présent :

Posez une question sur le produit

Poser une questionToutes les questions sur le VARIO ECO SERIES

Quels sont les appareils principaux utilisés pour la dépollution des effluents particulaires ?

Le 25/09/2023 - 1 réponseDernière réponse : Dans le domaine de la dépollution des effluents particulaires, plusieurs appareils sont couramment utilisés pour filtrer et éliminer les particules solides en suspension dans les gaz et les vapeurs. Lire plus

Peut-on décontaminer des bâtiments modulaires ayant servi de soute à produits chimiques ?

Le 21/02/2023 - 1 réponseDernière réponse : Oui, il est possible de décontaminer des bâtiments modulaires ayant servi de soute à produits chimiques, mais cela nécessite une approche méthodique et technique pour assurer la sécurité,... Lire plus

Quels sont les normes et labels environnementaux principaux en matière d'équipements aérauliques ?

Le 27/06/2022 - 1 réponseDernière réponse : Les équipements aérauliques doivent se conformer à des normes strictes pour garantir leur efficacité et leur impact environnemental réduit. Lire plus

Est-ce qu'une table de découpe par CO2 nécessite aussi du matériel pour sa filtration?

Le 25/02/2021 - 1 réponseDernière réponse : Oui, une table de découpe utilisant un laser CO2 génère des fumées et des particules fines qui doivent être filtrées pour protéger la santé des opérateurs, maintenir la qualité de l'air ambiant, et... Lire plus

Quels additifs utilisez-vous pour le décolmatage des poussières collantes ?

Le 10/01/2019 - 1 réponseDernière réponse : Bonjour, Généralement, l'additif le plus courant est de la poudre de chaux. Nous avons beaucoup d'expérience dans le domaine.

Autres produits de LYBOVER AIR - KELLER FRANCE S.a.r.l.

-

![]()

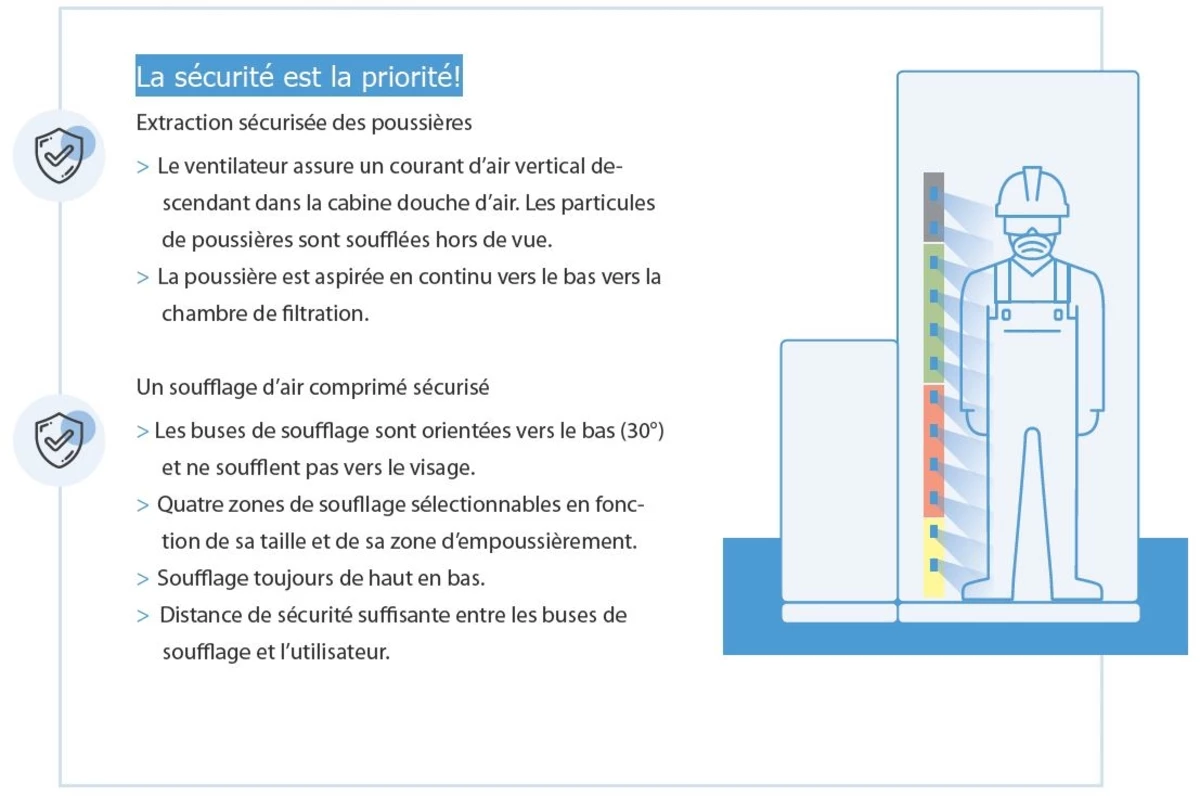

La cabine douche d'airLa cabine douche d'air

MUNDER Engineering GmbH & Co. KG

10 contenus liés106 professionnels intéressés5766 consultations récentesRecevoir un devis -

![]()

M-AIR-217-1400Nettoyeur pour cartouches filtrantes

MUNDER Engineering GmbH & Co. KG

47 professionnels intéressés3288 consultations récentesRecevoir un devis -

![]()

Table aspirante autonomeTable aspirante autonome

AER

18 professionnels intéressés2754 consultations récentesRecevoir un devis -

![]()

JET SETFiltre à manches

KELLER Lufttechnik GmbH

9 contenus liés4 professionnels intéressés2529 consultations récentesRecevoir un devis -

![]()

Parois aspirantes et cabines aspirantes autonomestables aspirantes et cabines

AER

4 professionnels intéressés1732 consultations récentesRecevoir un devis -

![]()

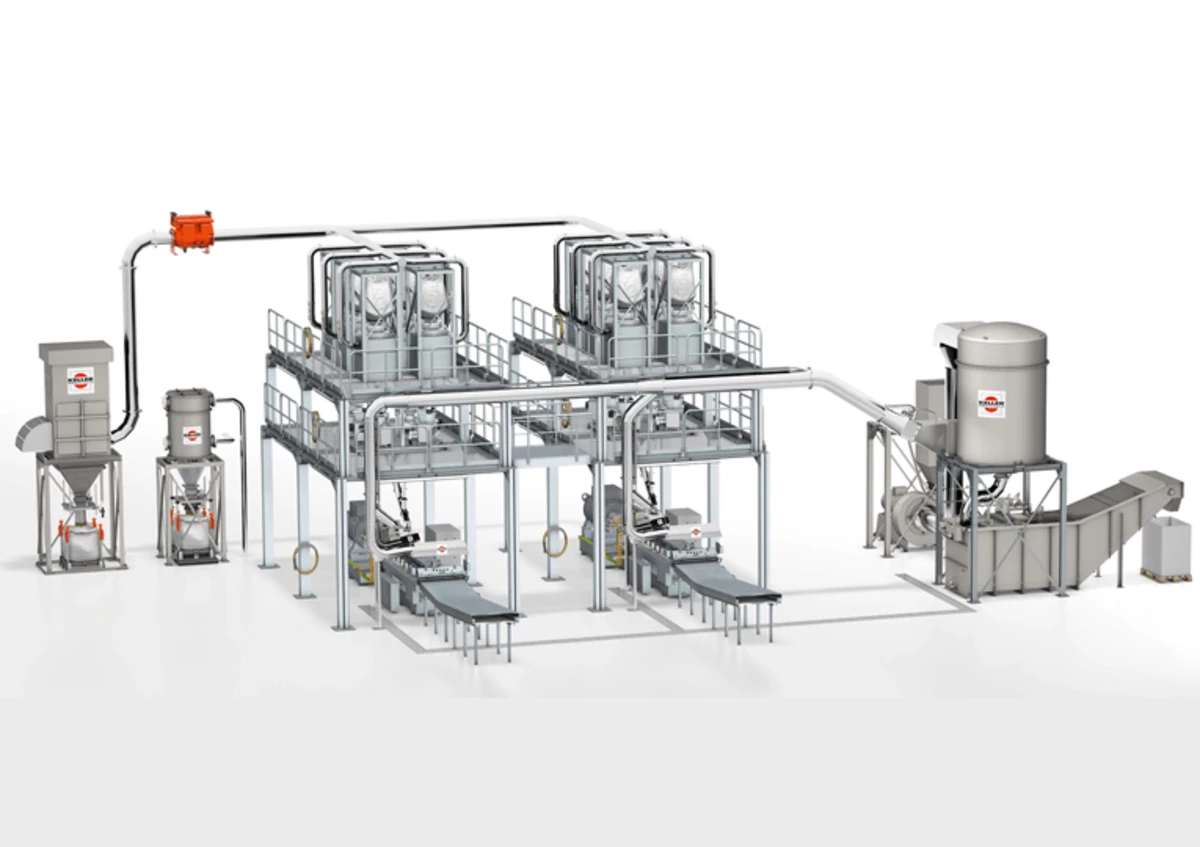

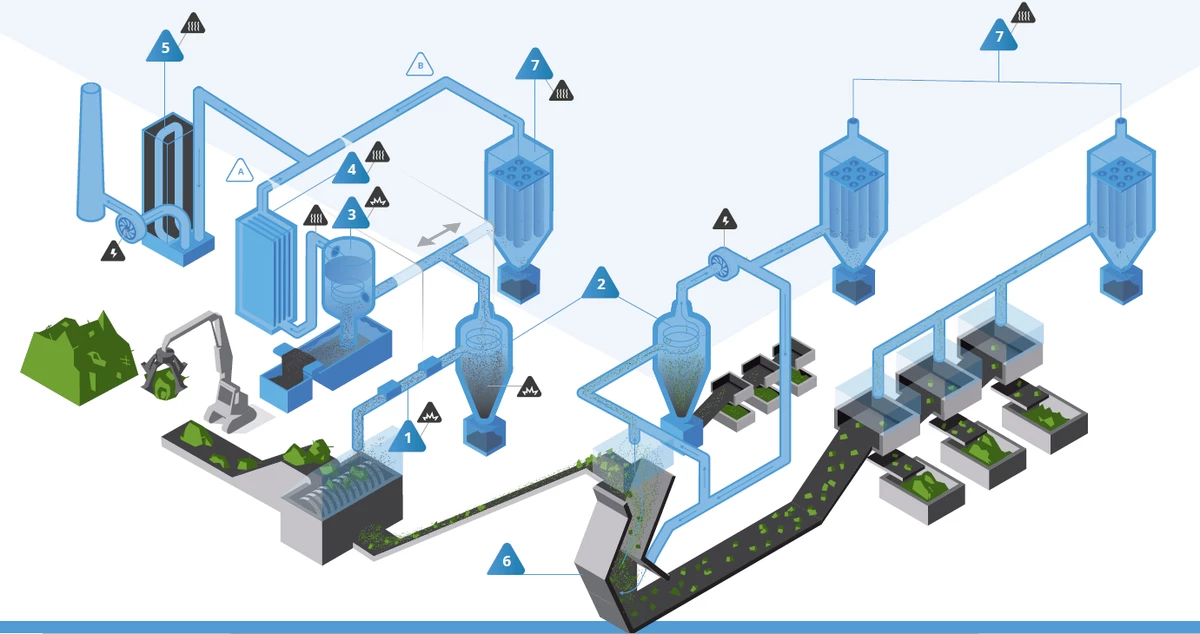

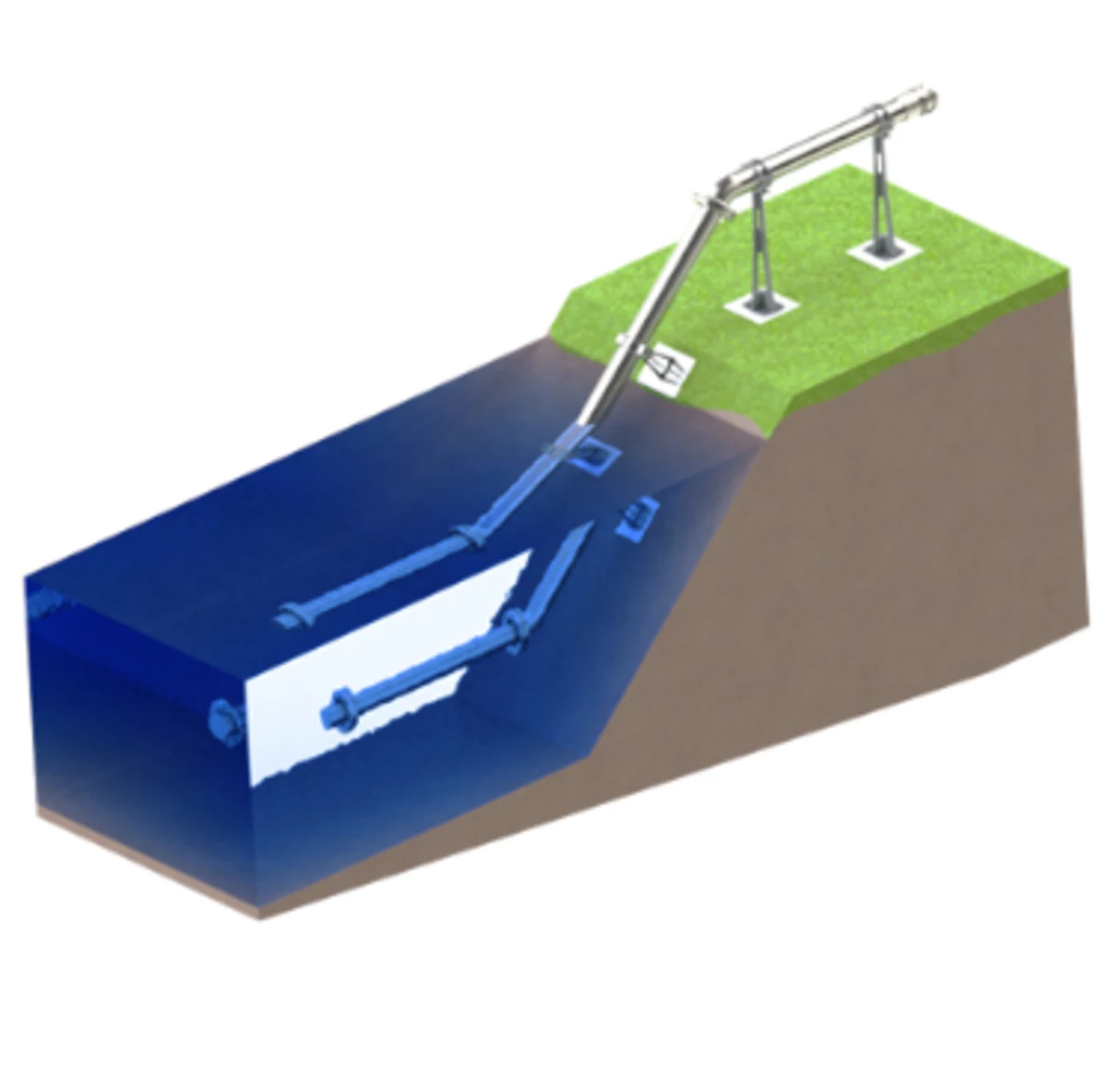

Solution d'ultrafiltration pour broyeur de ferrailleTraitement des fumées, poussières, COV, dioxines, PCB émis lors du broyage de ferrailles ou de VHU

KELLER Lufttechnik GmbH

3 professionnels intéressés1956 consultations récentesRecevoir un devis

Autres produits de la marque KELLER Lufttechnik GmbH

-

![]()

JET SETFiltre à manches

KELLER Lufttechnik GmbH

9 contenus liés4 professionnels intéressés2529 consultations récentesRecevoir un devis -

![]()

Solution d'ultrafiltration pour broyeur de ferrailleTraitement des fumées, poussières, COV, dioxines, PCB émis lors du broyage de ferrailles ou de VHU

KELLER Lufttechnik GmbH

3 professionnels intéressés1956 consultations récentesRecevoir un devis -

![]()

Dépoussiéreur L-CutDépoussiéreur L-Cut pour filtration des fumées de découpe laser ou plasma

KELLER Lufttechnik GmbH

3 professionnels intéressés1711 consultations récentesRecevoir un devis -

![]()

PT-FilterDépoussiéreur

KELLER Lufttechnik GmbH

3 contenus liés3 professionnels intéressés1692 consultations récentesRecevoir un devis -

![]()

Tables aspirantes et parois aspirantesTables aspirantes et parois aspirantes

KELLER Lufttechnik GmbH

3 professionnels intéressés1425 consultations récentesRecevoir un devis -

![]()

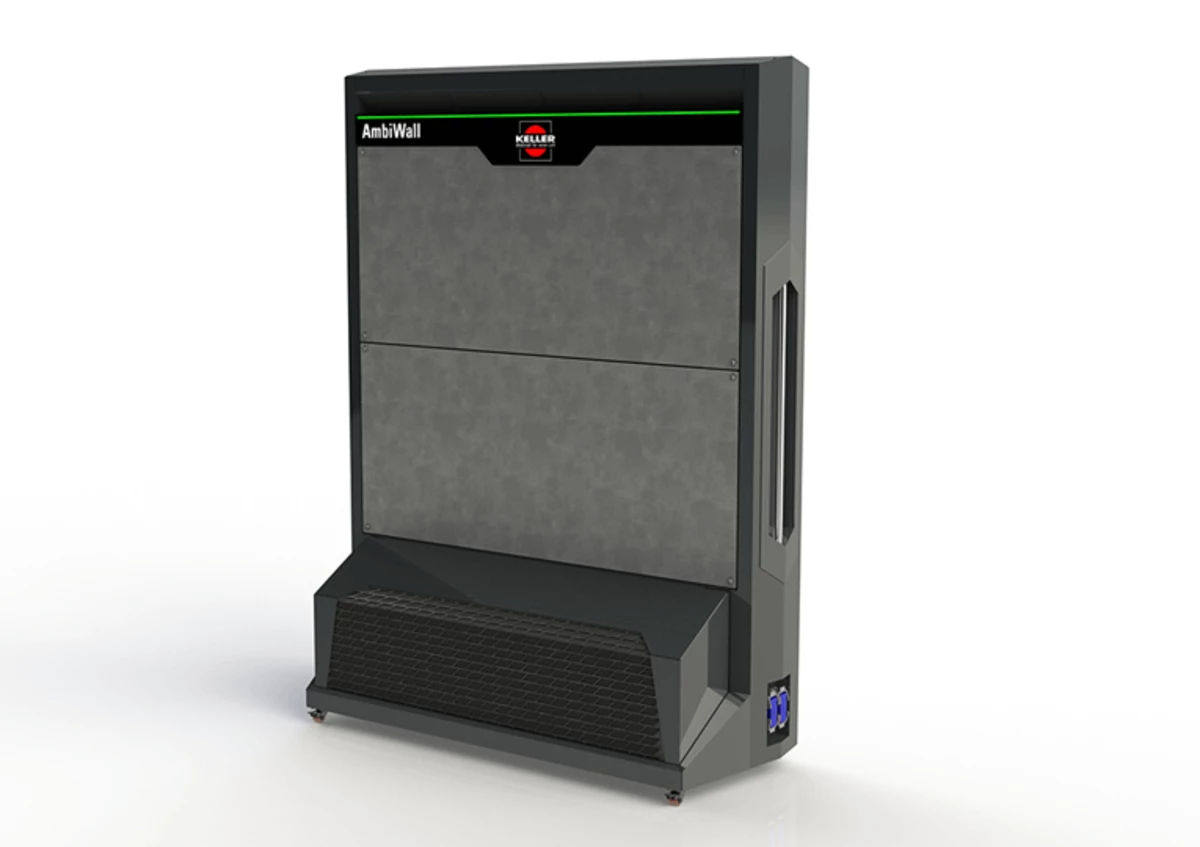

AmbiWallMur insonorisé aspirant et filtrant

KELLER Lufttechnik GmbH

3 professionnels intéressés1211 consultations récentesRecevoir un devis -

![]()

VARIO Eco PFiltre à cartouches

KELLER Lufttechnik GmbH

2 professionnels intéressés1744 consultations récentesRecevoir un devis

Produits similaires au VARIO ECO SERIES

-

![]()

La cabine douche d'airLa cabine douche d'air

MUNDER Engineering GmbH & Co. KG

10 contenus liés106 professionnels intéressés5766 consultations récentesRecevoir un devis -

![]()

Paint Modul' : cabine de peinture compacte et modulable livrée en kitCabine d'aspiration pour pulvérisation de peinture ou produit liquide

TECHNICIS®

7 contenus liés97 professionnels intéressés6351 consultations récentesRecevoir un devis -

![]()

PAINT MODUL'Cabine de peinture / Mur aspirant

TECHNICIS®

4 contenus liés69 professionnels intéressés2650 consultations récentesRecevoir un devis -

![]()

M-AIR-217-1400Nettoyeur pour cartouches filtrantes

MUNDER Engineering GmbH & Co. KG

47 professionnels intéressés3288 consultations récentesRecevoir un devis -

![]()

Module One StartStation de dépollution

SEDA®

33 professionnels intéressés2029 consultations récentesRecevoir un devis -

![]()

VACCONCanne d'aspiration pour le transfert de granulés

VACCON

32 professionnels intéressés4086 consultations récentesRecevoir un devis -

![]()

AQUASPICanne d'aspiration

AQUAREM®

29 professionnels intéressés2267 consultations récentesRecevoir un devis -

![]()

CONTAINER MOBILE DE DEPOLLUTION TYPE MDS7Mobile

SEDA®

25 professionnels intéressés2125 consultations récentesRecevoir un devis -

![]()

DYNASTYRafraichisseur d'air adiabatique

CLIMEO®

23 professionnels intéressés2990 consultations récentesRecevoir un devis -

![]()

Table aspirante autonomeTable aspirante autonome

AER

18 professionnels intéressés2754 consultations récentesRecevoir un devis -

![]()

AirSafe 2Système de surveillance de concentration de poussières et d'opacité

ENVEA®

3 contenus liés18 professionnels intéressés2149 consultations récentesRecevoir un devis -

![]()

UMACentrale d’aspiration sur remorque

STANDARD INDUSTRIE®

17 professionnels intéressés1445 consultations récentesRecevoir un devis