TURBEVAP LD40

Evapo-concentrateur pour le traitement des effluents industriels

Vendu par :

Utilisé pour :

Marque

Posez une question sur le produit

Poser une questionToutes les questions sur le TURBEVAP LD40

Quel rôle joue la construction en polypropylène dans la performance des évaporateurs à CMV?

Dernière réponse : La construction en polypropylène des évaporateurs à compression mécanique de vapeur (CMV) tels que notre Turbevap LD40 joue un rôle crucial dans leur performance et leur durabilité. Lire plus

Quels paramètres de construction influencent la résistance chimique du polypropylène sur les évaporateurs?

Dernière réponse : Les évaporateurs de Leviathan Dynamics, tels que le Turbevap LD40, utilisent des matériaux spécifiques pour garantir une résistance chimique optimale. Lire plus

Quelle est l'influence de la température d'évaporation sur la qualité du distillat dans le Turbevap LD40 (évapo-concentrateur pour le traitement des effluents industriels)?

Dernière réponse : La température d'évaporation joue un rôle crucial dans la qualité du distillat obtenu avec le Turbevap LD40, notre évapo-concentrateur de pointe pour le traitement des effluents industriels. Lire plus

Quels ajustements du vide poussé sur le Turbevap LD40 optimisent la distillation de l'eau?

Dernière réponse : Le Turbevap LD40 utilise une technologie avancée de compresseur centrifuge hermétique pour créer un vide poussé, crucial pour optimiser la distillation de l'eau. Lire plus

Quel est l'impact de la vitesse du compresseur centrifuge sur l'efficacité du Turbevap LD40 (évapo-concentrateur pour le traitement des effluents industriels)?

Dernière réponse : L'impact de la vitesse du compresseur centrifuge sur l'efficacité du Turbevap LD40 est crucial pour plusieurs raisons :1. Efficacité énergétique :La vitesse du compresseur centrifuge influe... Lire plus

Quelles sont les options de personnalisation disponibles pour le Turbevap LD40 (évapo-concentrateur pour le traitement des effluents industriels)?

Dernière réponse : Bonjour et merci de votre intérêt pour notre Turbevap LD40, un évapo-concentrateur de pointe pour le traitement des effluents industriels. Lire plus

Quels réglages spécifiques du compresseur centrifuge sur le Turbevap LD40 garantissent une séparation efficace dès 35°C?

Dernière réponse : Le Turbevap LD40 de LEVIATHAN DYNAMICS utilise un compresseur centrifuge hermétique de pointe pour assurer une séparation efficace des effluents industriels dès 35°C. Lire plus

Quelles sont les options de personnalisation disponibles pour le Turbevap LD40 en fonction des spécificités industrielles ?

Dernière réponse : Le Turbevap LD40 est un système d'avant-garde conçu pour répondre aux divers défis du traitement des effluents industriels. Lire plus

Quel est l'impact de la vitesse du compresseur centrifuge sur l'efficacité du Turbevap LD40 ?

Dernière réponse : Le Turbevap LD40 est un évapo-concentrateur novateur conçu par LEVIATHAN DYNAMICS pour traiter les effluents industriels avec un haut niveau d'efficacité énergétique. Lire plus

En quoi l'utilisation de l'eau comme réfrigérant influence-t-elle la conception des systèmes de CMV ?

Dernière réponse : L'utilisation de l'eau comme réfrigérant dans les systèmes de Compression Mécanique de Vapeur (CMV) est d'une importance cruciale car elle détermine... Lire plus

Quel facteur fait augmenter la teneur en chlorure des effluents ?

Dernière réponse : La teneur en chlorure dans les effluents peut augmenter en raison de plusieurs facteurs, souvent liés aux activités humaines et aux sources de contamination. Lire plus

Quelle est l'influence de la température d'évaporation sur la qualité du distillat dans le Turbevap LD40 ?

Dernière réponse : Chez LEVIATHAN DYNAMICS, notre Turbevap LD40 est conçu pour offrir une excellente qualité de distillat grâce à son fonctionnement à basse température. Lire plus

Quel est le taux d'évaporation dans une station de traitement des eaux usées ?

Dernière réponse : Le taux d'évaporation dans une station de traitement des eaux usées peut varier considérablement en fonction de nombreux paramètres, tels que la température ambiante, la pression atmosphérique, la... Lire plus

Quel est le meilleur procédé pour décontaminer les eaux usées issues de la production de pétrole brut ?

Dernière réponse : La décontamination des eaux usées issues de la production de pétrole brut est un défi technique complexe, car ces eaux peuvent contenir une combinaison de contaminants organiques et inorganiques,... Lire plus

Quel est le nouveau procédé d'oxydation utilisé dans le traitement des eaux industrielles?

Dernière réponse : Le traitement des eaux industrielles a vu l'émergence de plusieurs nouveaux procédés d'oxydation avancée (Advanced Oxidation Processes, AOP) au cours des dernières années. Lire plus

Quel rôle joue la construction en polypropylène dans la performance des évaporateurs à CMV ?

Dernière réponse : La construction en polypropylène est un facteur clé dans la performance des évaporateurs à compression mécanique de vapeur (CMV) tels que notre Turbevap LD40. Lire plus

Quels paramètres définissent l'efficacité d'un évapo-concentrateur pour les effluents industriels ?

Dernière réponse : L'efficacité d'un évapo-concentrateur pour les effluents industriels est définie par plusieurs paramètres clés :Capacité de traitement : adaptables aux... Lire plus

Comment réduire le volume des déchets liquides jusqu'à 95% sans compromettre l'efficacité du processus ?

Dernière réponse : Pour réduire le volume des déchets liquides jusqu'à 95% sans compromettre l'efficacité du processus, l'une des méthodes les plus efficaces est l'utilisation d'évaporateurs industriels, qui se basent... Lire plus

Comment optimiser la séparation de la phase aqueuse d'effluents industriels à basse température?

Dernière réponse : Pour optimiser la séparation de la phase aqueuse d'effluents industriels à basse température, il est essentiel de s'appuyer sur des technologies et des équipements capables de traiter efficacement... Lire plus

Quelles sont les conséquences environnementales si les limites des rejets liquides industriels sont respectées selon le décret exécutif 06-141?

Dernière réponse : Le décret exécutif 06-141, qui relève de la législation algérienne, stipule les conditions et les modalités de rejet des effluents liquides industriels dans le milieu récepteur. Lire plus

Produits similaires au TURBEVAP LD40

-

![]()

Recover ® : Recyclage résidentiel des eaux grisesLe système de recyclage le plus innovant au monde !

BioMicrobics®

44 contenus liés2040 professionnels intéressés66410 consultations récentesRecevoir un devis -

![]()

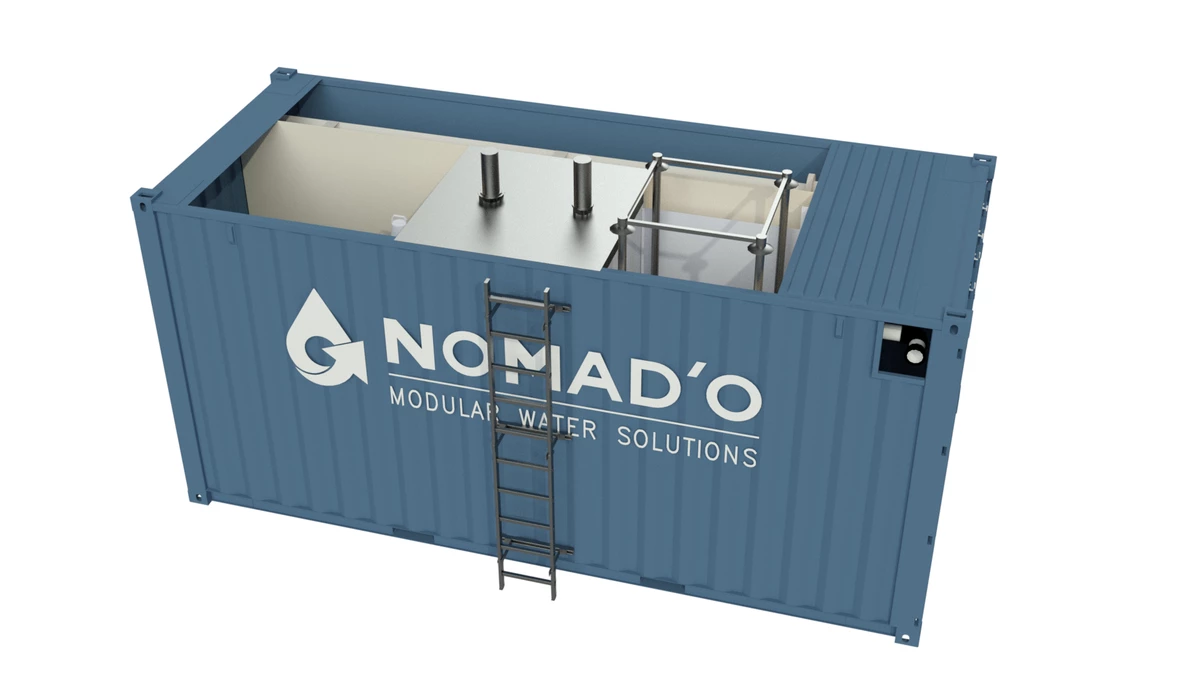

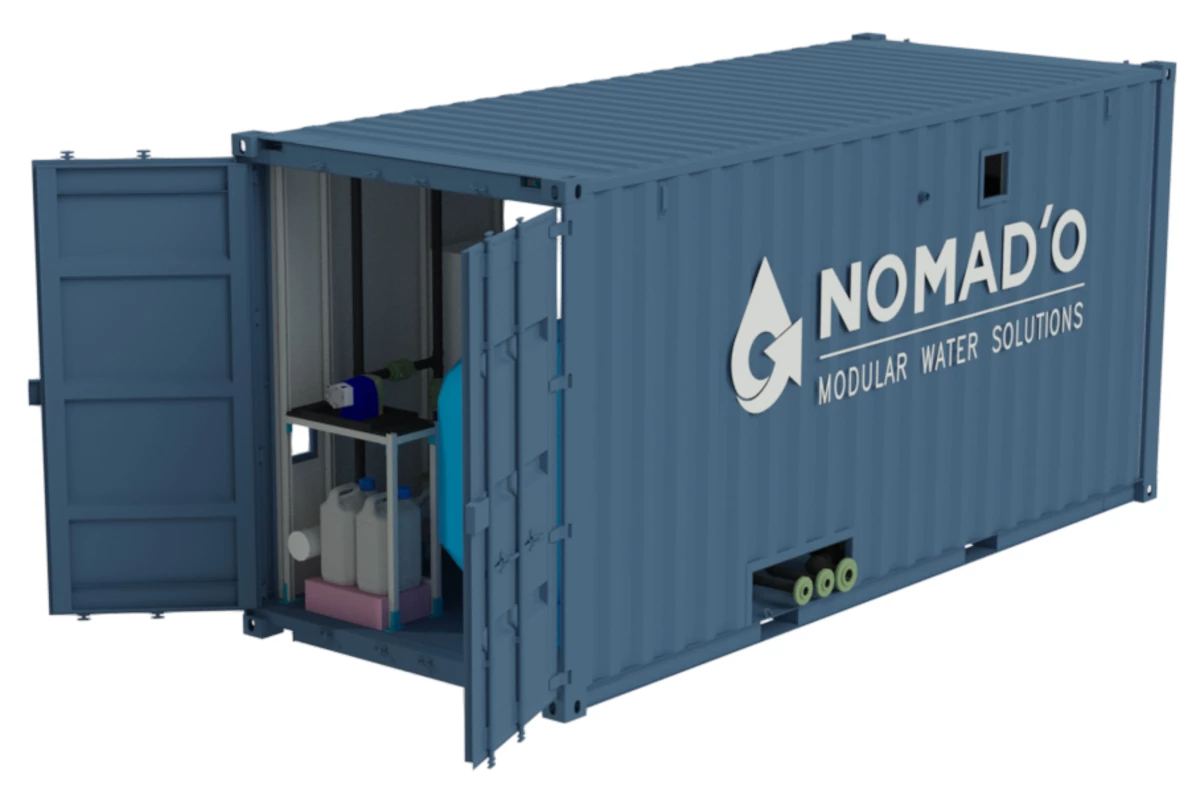

Unité de traitement des effluents de chantierunité de traitement des eaux usées

NOMADO

3 contenus liés27 professionnels intéressés2847 consultations récentesRecevoir un devis -

![]()

Unité conteneurisée de REUT 10 m3/hUnité de réutilisation des eaux usées traitées

NOMADO

27 professionnels intéressés2317 consultations récentesRecevoir un devis -

![]()

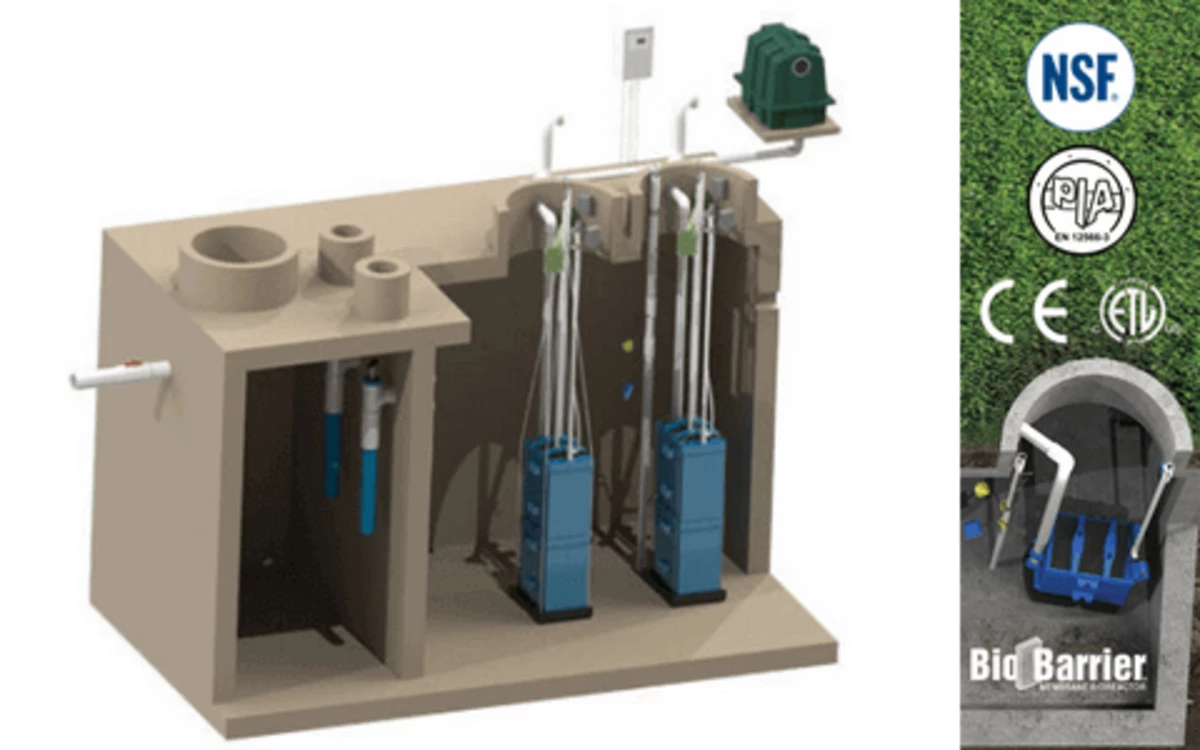

BioBarrier ® HSMBR ® : Réutilisation de l’eau à forte chargeTraitement & réutilisation de l'eau

BioMicrobics®

43 contenus liés26 professionnels intéressés5579 consultations récentesRecevoir un devis -

![]()

Chlore gazeuxGaz liquéfié conditionné en bouteille

Eurochlore

22 professionnels intéressés3042 consultations récentesRecevoir un devis -

![]()

DB65Déshuileur à bande

SCAI Environnement®

24 contenus liés20 professionnels intéressés2199 consultations récentesRecevoir un devis -

![]()

Unité de traitement des eaux de carénageTraitement des eaux de carénage et forme de Radoub

NOMADO

17 professionnels intéressés2059 consultations récentesRecevoir un devis -

![]()

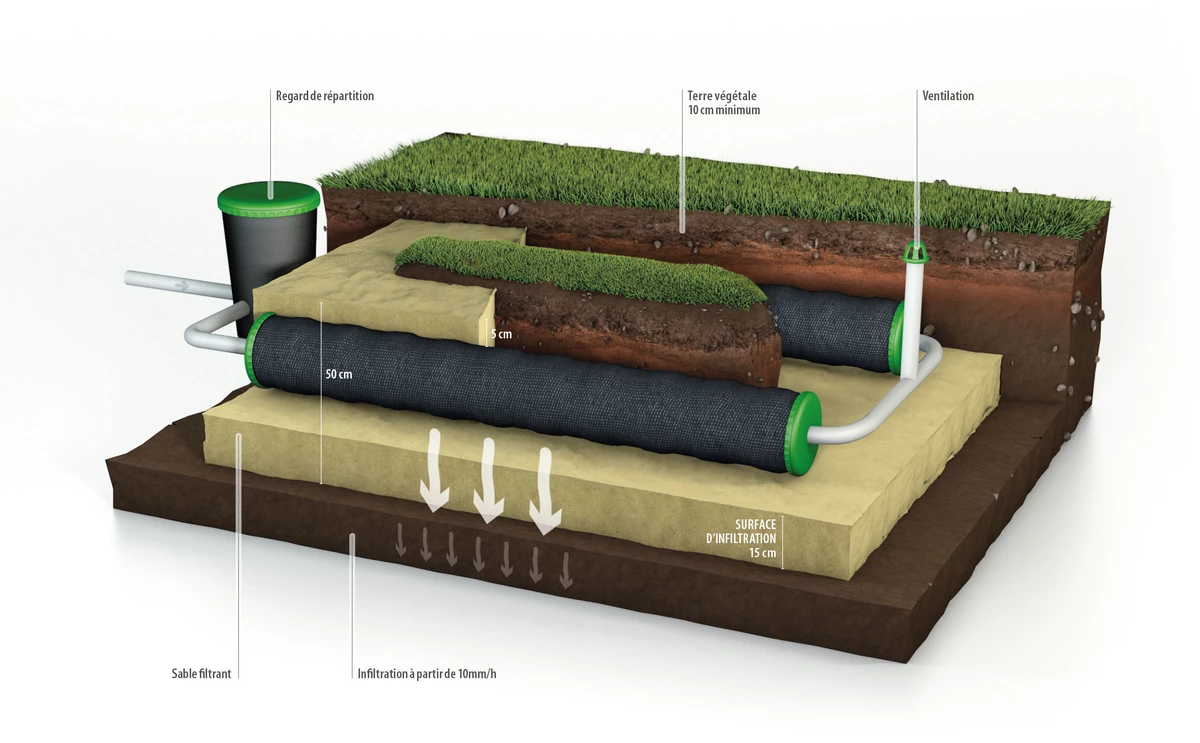

PITTPack d'Infiltration et de Traitement Tertiaire

Enviroseptic®

16 contenus liés16 professionnels intéressés2856 consultations récentesRecevoir un devis -

![]()

ECOCELLTraitement physico-chimique par flottation

KWI

10 contenus liés15 professionnels intéressés3763 consultations récentesRecevoir un devis -

![]()

Séparateur aéraulique Zig-ZagSéparateur aéraulique

TRENNSO TECHNIK®

9 contenus liés14 professionnels intéressés3187 consultations récentesRecevoir un devis -

![]()

Pompe doseuse hydro-motrice D30WL30000Pompe Dosatron hydro-motrice proportionnelle

DOSATRON®

7 contenus liés14 professionnels intéressés2818 consultations récentesRecevoir un devis -

![]()

KSF 5-2filtre à sable

KWI

12 contenus liés13 professionnels intéressés3164 consultations récentesRecevoir un devis