Ce produit est recommandé pour

- recyclage de résidus de broyage automobile

- traitement de fractions fines des déchets

Description du produit

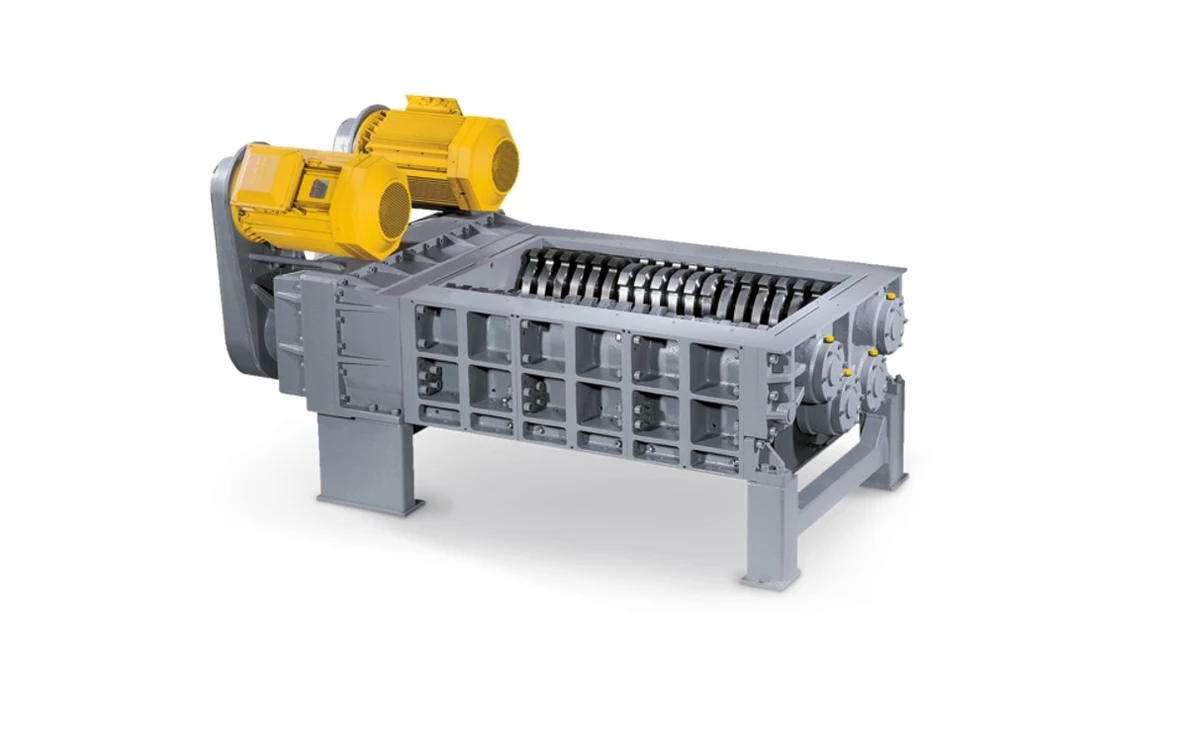

La tour de séparation TRENNSO TECHNIK® est un système avancé conçu pour le tri efficace des matériaux de fine granulométrie, allant de 0 à 30 mm. Elle fonctionne en cascade, permettant un criblage précis en plusieurs fractions granulométriques, telles que 0-2 mm, 2-6 mm, 6-12 mm et 12-20 mm. Ce processus optimise le tri des matériaux, les séparant en fractions granulométriques distinctes avant de les acheminer vers des tables densimétriques de type TTS pour une séparation supplémentaire entre matériaux lourds et légers.

La tour de séparation est compatible avec divers systèmes d'alimentation et peut être intégrée à des équipements de prétraitement pour préparer les matériaux en amont. Elle est particulièrement efficace dans le recyclage de câbles, le traitement des résidus de broyage automobile, et la gestion des fractions fines des déchets. Sa conception modulaire permet une adaptation à différents types de matériaux, offrant ainsi une solution flexible et performante pour les industries cherchant à améliorer leur processus de séparation des matériaux.

Questions techniques fréquentes

Quels sont les outils nécessaires pour le recyclage des DEEE ?

Le 13/12/2017 - 1 réponseDernière réponse : Le recyclage des Déchets d'Équipements Électriques et Électroniques (DEEE), également appelés e-waste ou WEEE (Waste Electrical and Electronic Equipment) en anglais, nécessite une variété d'outils et... Lire plus

Une batterie lithium-ion est recyclée à quel pourcentage?

Le 06/01/2023 - 1 réponseDernière réponse : Le recyclage des batteries lithium-ion est un processus complexe en raison de la diversité des matériaux qu'elles contiennent et des différentes architectures de batteries. Lire plus

Peut-on utiliser un séparateur aéraulique pour nettoyer un mélange de terre végétale et des déchets plastiques et autres papiers ?

Le 11/02/2021 - 1 réponseDernière réponse : Bonjour, Il est assez difficile d'utiliser un séparateur aéraulique pour nettoyer de la terre végétale. Lire plus