Description du produit

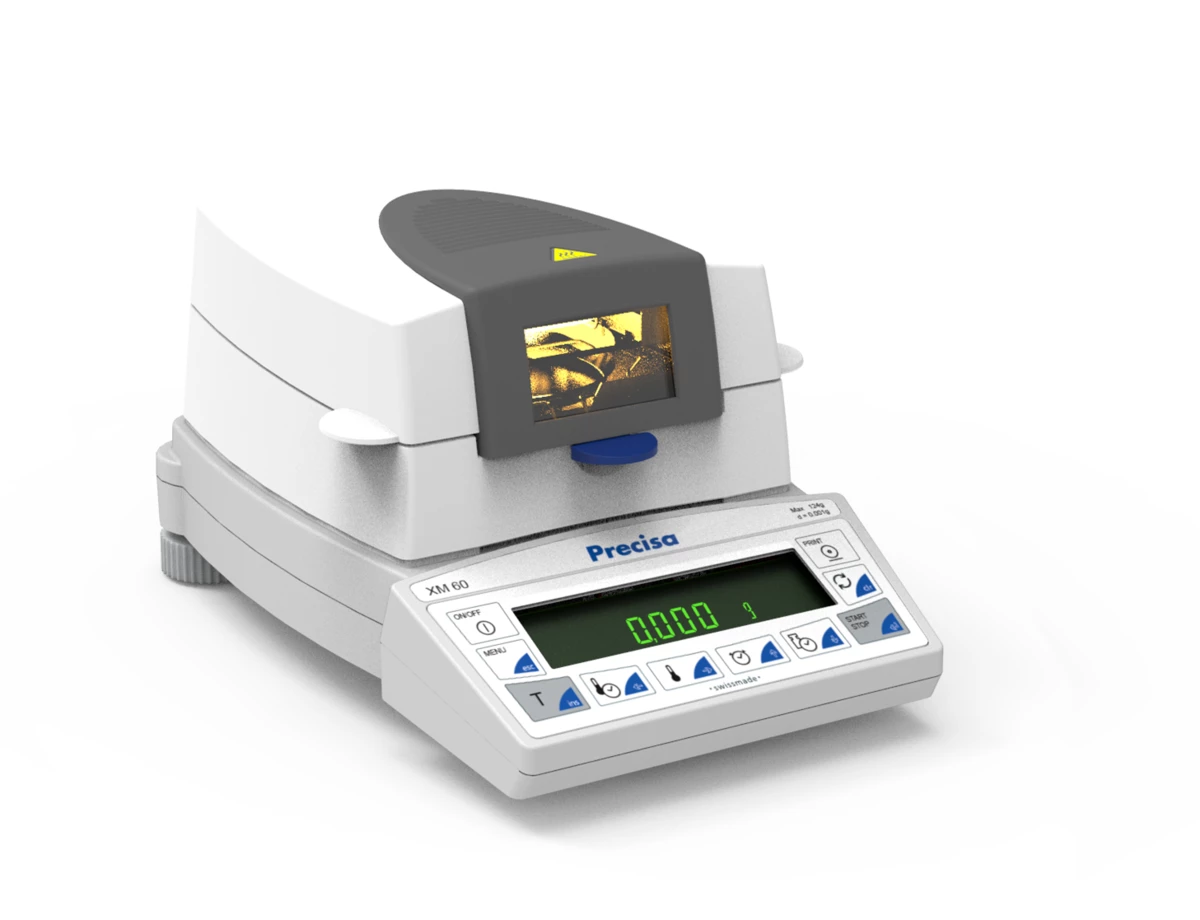

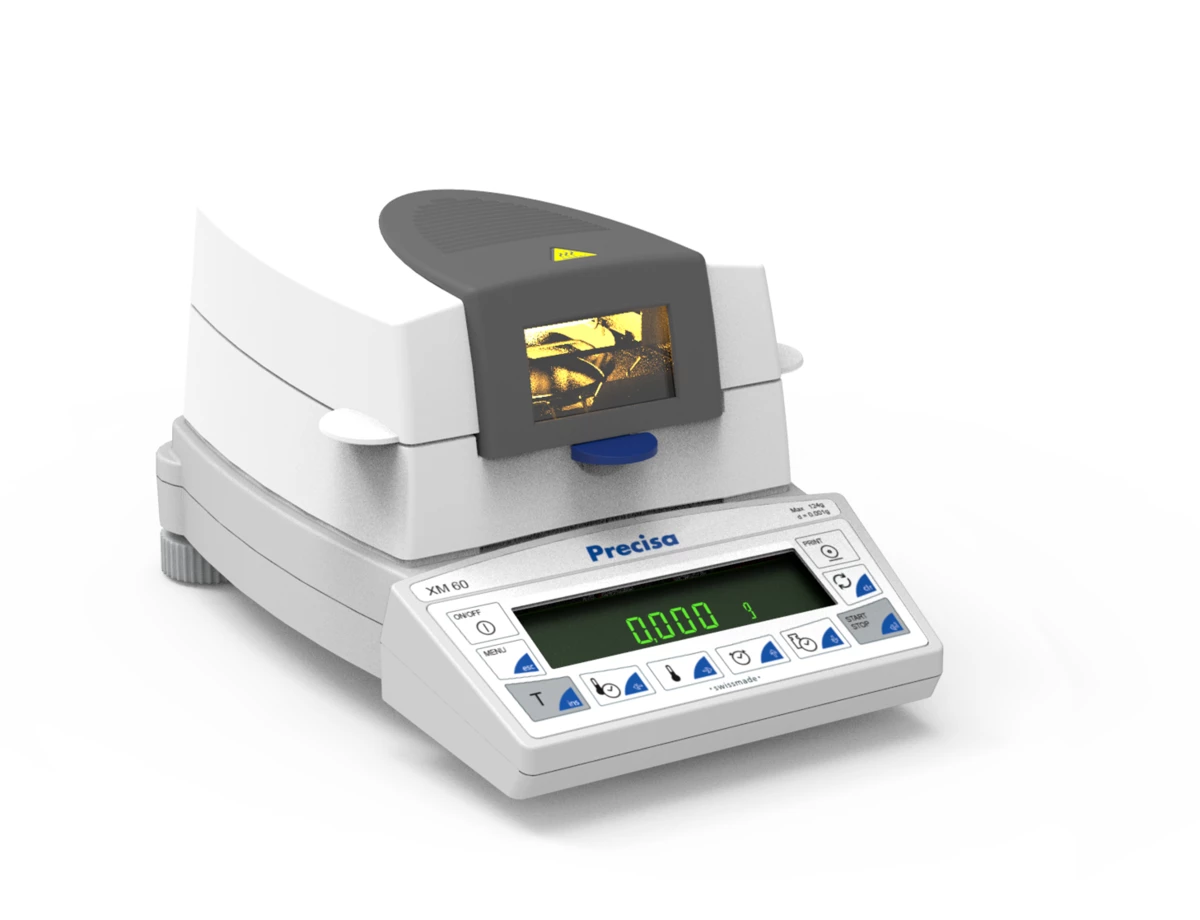

Le dessiccateur XM310 de Precisa est un appareil de haute précision destiné aux utilisateurs exigeants, offrant une capacité de 310g et une précision de 1mg. Équipé d'une résistance infrarouge standard et d'une option pour une lampe halogène, il assure une mesure précise et efficace des échantillons. Robuste, avec des menus intuitifs et un afficheur VFD vert, ce dessiccateur est conçu pour une utilisation quotidienne et une durabilité accrue grâce à sa réparabilité. Idéal pour diverses applications, y compris celles interdisant le verre, il peut également être équipé de filtres et de coupelles en aluminium.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Capacité | 310g |

| Diamètre coupelle | 100mm |

| Garantie | 2 ans |

| Précision | 1mg |

Questions techniques fréquentes

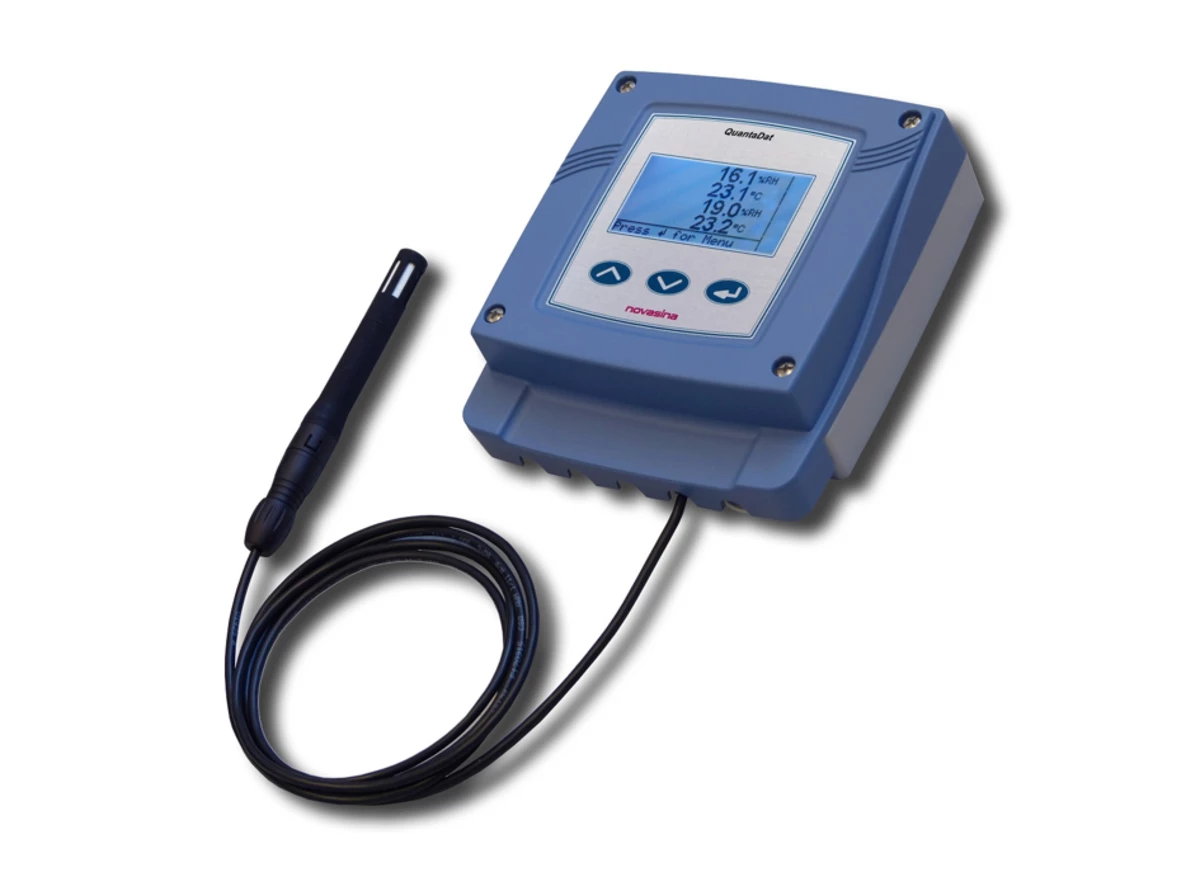

Comment déterminer le point de rosée dans un circuit de freinage pneumatique pour prévenir la corrosion ?

Le 15/04/2024 - 1 réponseDernière réponse : La détermination du point de rosée dans un circuit de freinage pneumatique est cruciale pour prévenir la corrosion due à l'humidité. Lire plus

Quelle méthode de séchage est recommandée pour éviter la contamination par l'huile des composants pneumatiques ?

Le 23/07/2024 - 1 réponseDernière réponse : Pour éviter la contamination par l'huile des composants pneumatiques, il est recommandé d'utiliser des méthodes de séchage qui n'introduisent pas de contaminants huileux dans le système. Lire plus

Quelles solutions existent pour mesurer précisément l'humidité résiduelle après séchage des échantillons en laboratoire ?

Le 14/11/2024 - 1 réponseDernière réponse : Pour mesurer l'humidité résiduelle après séchage en laboratoire, plusieurs dessiccateurs de haute précision sont disponibles. Lire plus