Ce produit est recommandé pour

- traitement d'eau

- lavage d'auto

- application de chimique

Description du produit

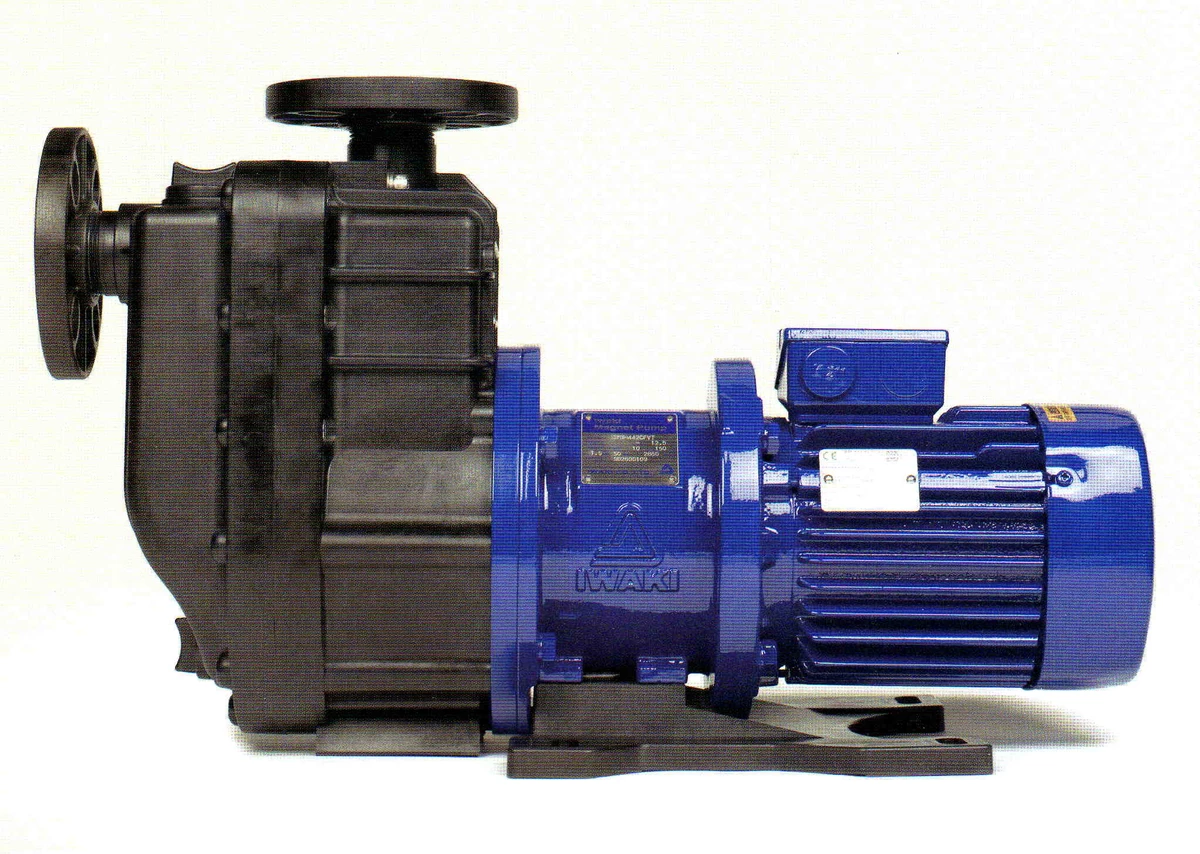

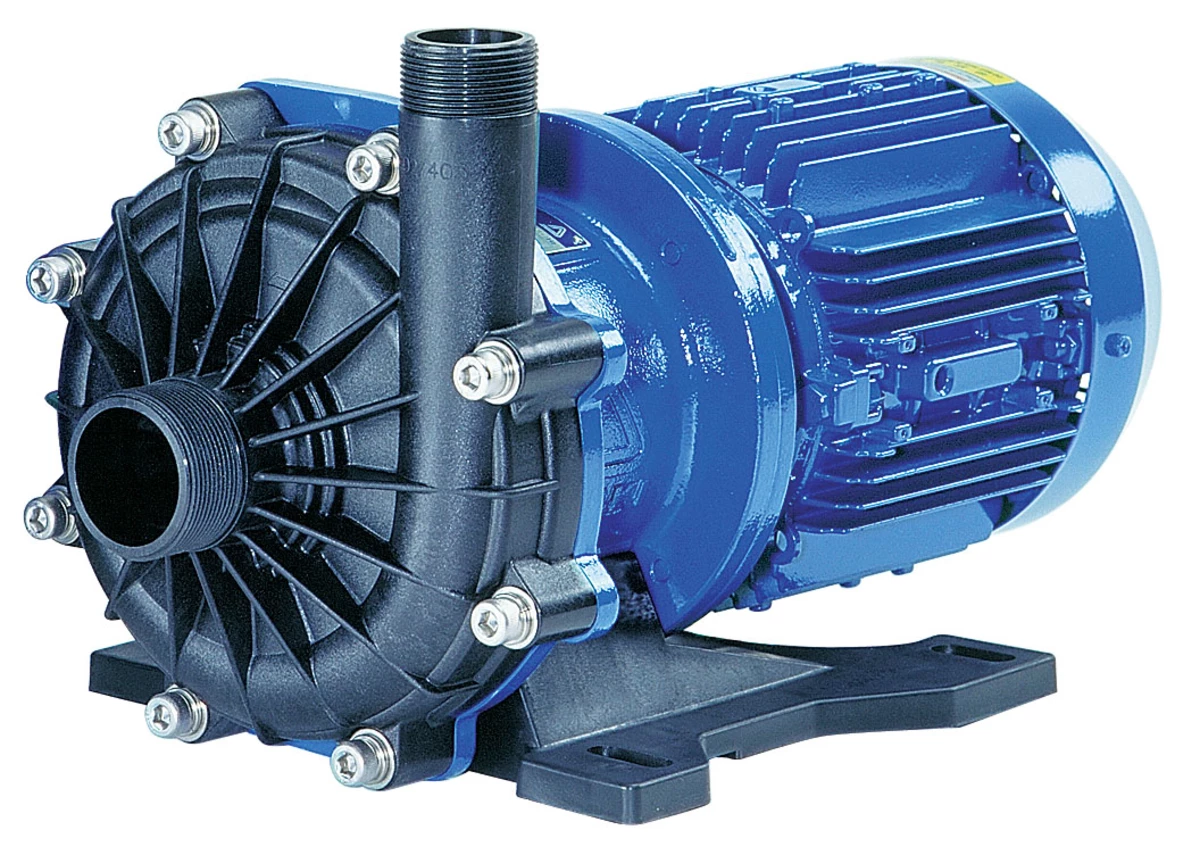

La pompe doseuse électromagnétique EJ-R de la marque IWAKI se distingue par sa capacité à effectuer des dosages précis tout en étant économique. Bénéficiant de la fiabilité éprouvée de la série ES, elle est conçue pour offrir des performances optimales dans diverses applications industrielles. Cette pompe est équipée d'une entrée permettant un pilotage externe par compteur à impulsions, atteignant une fréquence maximale de 360 coups par minute, ce qui en fait un outil efficace pour des processus nécessitant une précision accrue.

La EJ-R est dotée d'un afficheur LCD simplifié qui en facilite la programmation, rendant son utilisation intuitive même pour les opérateurs non spécialisés. Sa conception robuste inclut un indice de protection IP65, garantissant sa résistance aux projections de liquides et aux environnements corrosifs. Ces caractéristiques font de la EJ-R une solution idéale pour des applications dans des conditions difficiles.

Fonctionnant soit manuellement, soit par une commande marche/arrêt à distance, elle s'adapte facilement aux besoins spécifiques des utilisateurs. Avec un débit maximal de 4,8 litres par heure et une pression maximale de 12 bars, la pompe EJ-R offre une performance fiable pour des applications variées telles que le traitement de l'eau, le lavage auto, et l'industrie chimique.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Affichage | Équipée d'un afficheur LCD |

| Débit | 4,8 l/h |

| Débit max | 4,8 l/h |

| Diamètre du tube | 4 x 6 mm |

| Fréquence du courant | 50/60 Hz |

| Fréquence max | 360 coups par minute |

| Matériaux | PVC - PVDF |

| Materiaux de composition | PVC |

| Matière du corps | PVC - PVDF |

| Pression | 12 bar |

| Pression max | 12 bar |

| Pression maxi | 10bar |

| Protection | Protégée contre les projections de liquides et ambiances corrosives, indice IP65 |

| Puissance | 15 W |

| Puissance électrique | 15 W |

| Raccordement | 4 x 6 mm |

| Tension | AC 100 - 240 V, monophasé, 50/60 Hz |

| Type de produit | Pompe doseuse électromagnétique EJ-R |

Documents du produit

FAQ - Informations clés

Quelle est la fréquence maximale de la pompe doseuse électromagnétique EJ-R ?

La fréquence maximale de la pompe doseuse électromagnétique EJ-R est de 360 coups par minute.

Quel est le débit maximal de la pompe doseuse électromagnétique EJ-R ?

Le débit maximal de la pompe doseuse électromagnétique EJ-R est de 4,8 l/h.

Quel est l'indice de protection de la pompe doseuse électromagnétique EJ-R ?

L'indice de protection de la pompe doseuse électromagnétique EJ-R est IP65.

Questions techniques fréquentes

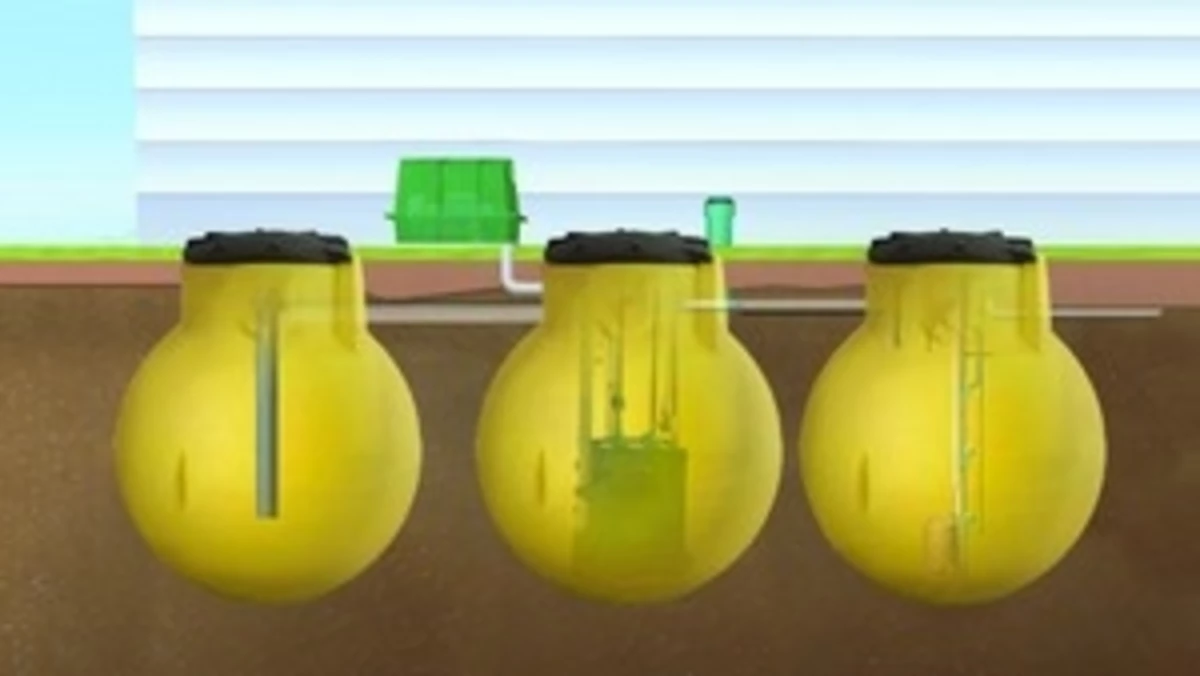

Quelles sont les lois et obligations sur la récupération des eaux de lavage de voitures / camions ?

Dernière réponse : Bonjour, En complément sur la partie réglementaire, une autre question : en cas de recyclage de l'eau usée - après traitement - n'y a-t-il pas un risque sanitaire... Lire plus

Quelle est la qualité d'eau nécessaire pour faire le lavage à chaud des plastique PET?

Dernière réponse : La qualité de l'eau nécessaire pour le lavage à chaud des plastiques en polyéthylène téréphtalate (PET) doit être élevée pour s'assurer de l'efficacité du processus de recyclage et de la propreté du... Lire plus

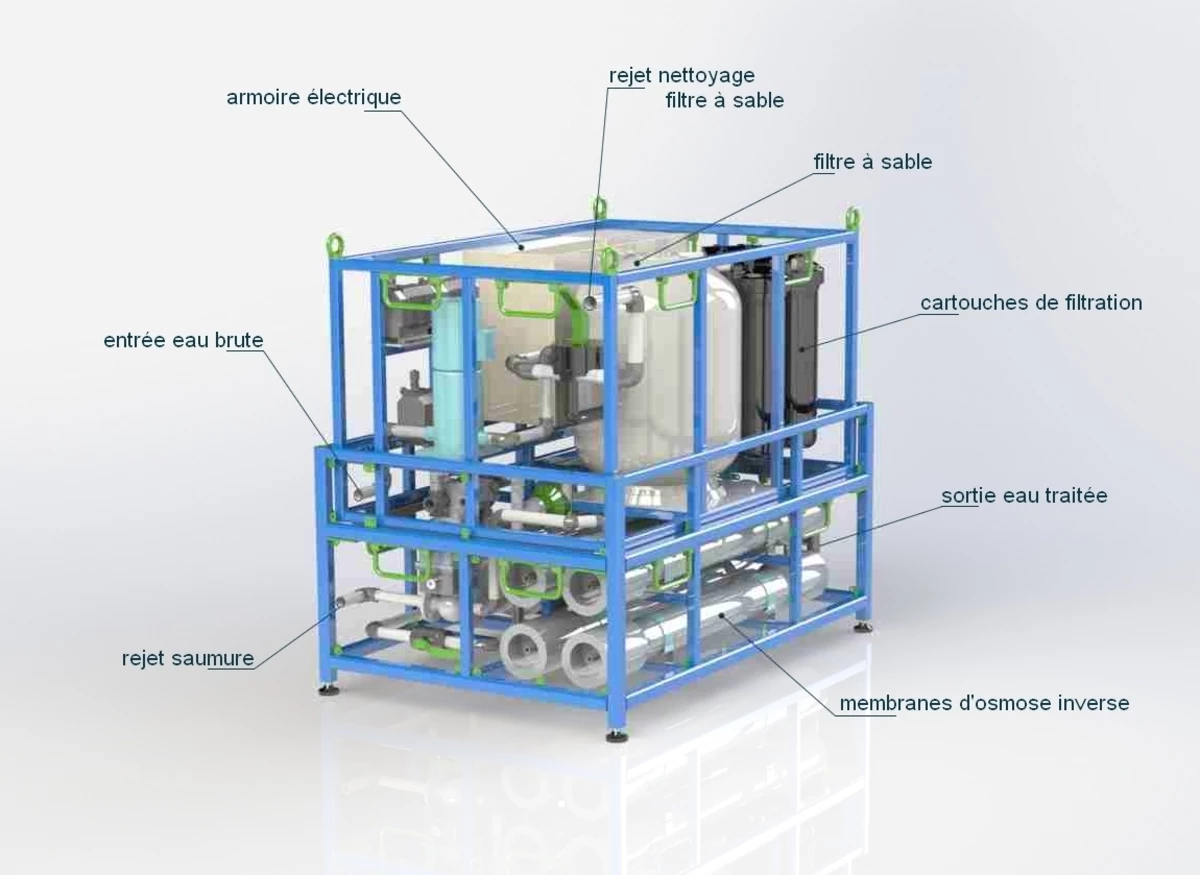

Quels sont les équipements mécaniques couramment utilisés dans les stations de traitement des eaux ?

Dernière réponse : Les stations de traitement des eaux utilisent une variété d'équipements mécaniques pour assurer l'épuration de l'eau depuis son état brut jusqu'à sa restitution dans le milieu naturel ou sa... Lire plus