Description du produit

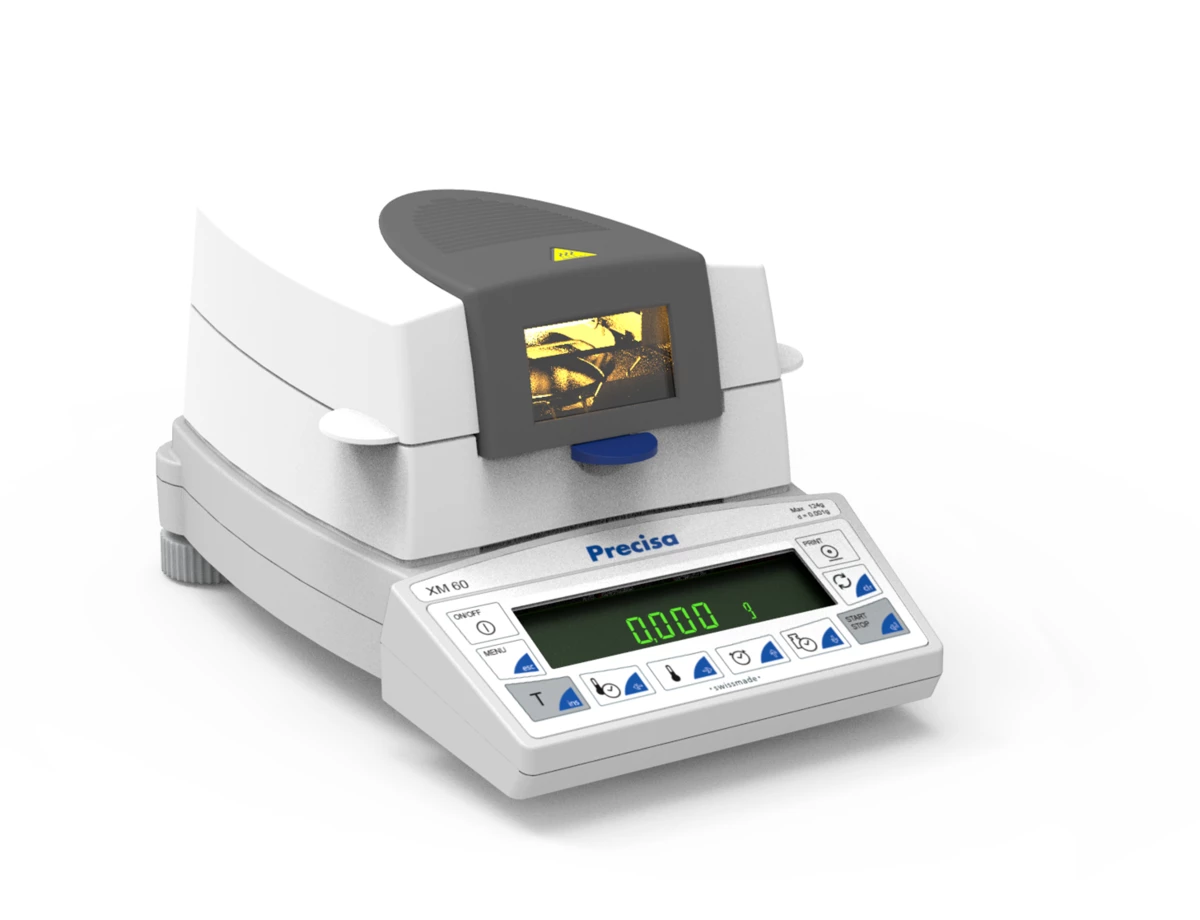

Le dessiccateur haute performance EM120-HR garantit une dessiccation plus rapide et précise grâce à sa capacité de pesée de 124g et une précision de lecture ajustable de 0,1mg/0,001% à 1mg/0,01%. Doté d'un menu intuitif et d'une programmation libre, il répond aux exigences élevées des utilisateurs qui ne souhaitent aucun compromis sur la qualité de leur travail. Avec une protection contre les perturbations mécaniques et électriques, cet appareil assure des niveaux de performance élevés tant pour la pesée initiale que pour le résultat final. Compatible avec divers accessoires, le dessiccateur EM120-HR est idéal pour une utilisation dans des environnements professionnels exigeants.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Capacité de pesée | 124g |

| Diamètre plateau | Ø100mm |

| Garantie | 2 ans |

| Précision de lecture min | 0,1mg |

Questions techniques fréquentes

Comment déterminer le point de rosée dans un circuit de freinage pneumatique pour prévenir la corrosion ?

Dernière réponse : La détermination du point de rosée dans un circuit de freinage pneumatique est cruciale pour prévenir la corrosion due à l'humidité. Lire plus

Quelle méthode de séchage est recommandée pour éviter la contamination par l'huile des composants pneumatiques ?

Dernière réponse : Pour éviter la contamination par l'huile des composants pneumatiques, il est recommandé d'utiliser des méthodes de séchage qui n'introduisent pas de contaminants huileux dans le système. Lire plus

Quelles solutions existent pour mesurer précisément l'humidité résiduelle après séchage des échantillons en laboratoire ?

Dernière réponse : Pour mesurer l'humidité résiduelle après séchage en laboratoire, plusieurs dessiccateurs de haute précision sont disponibles. Lire plus