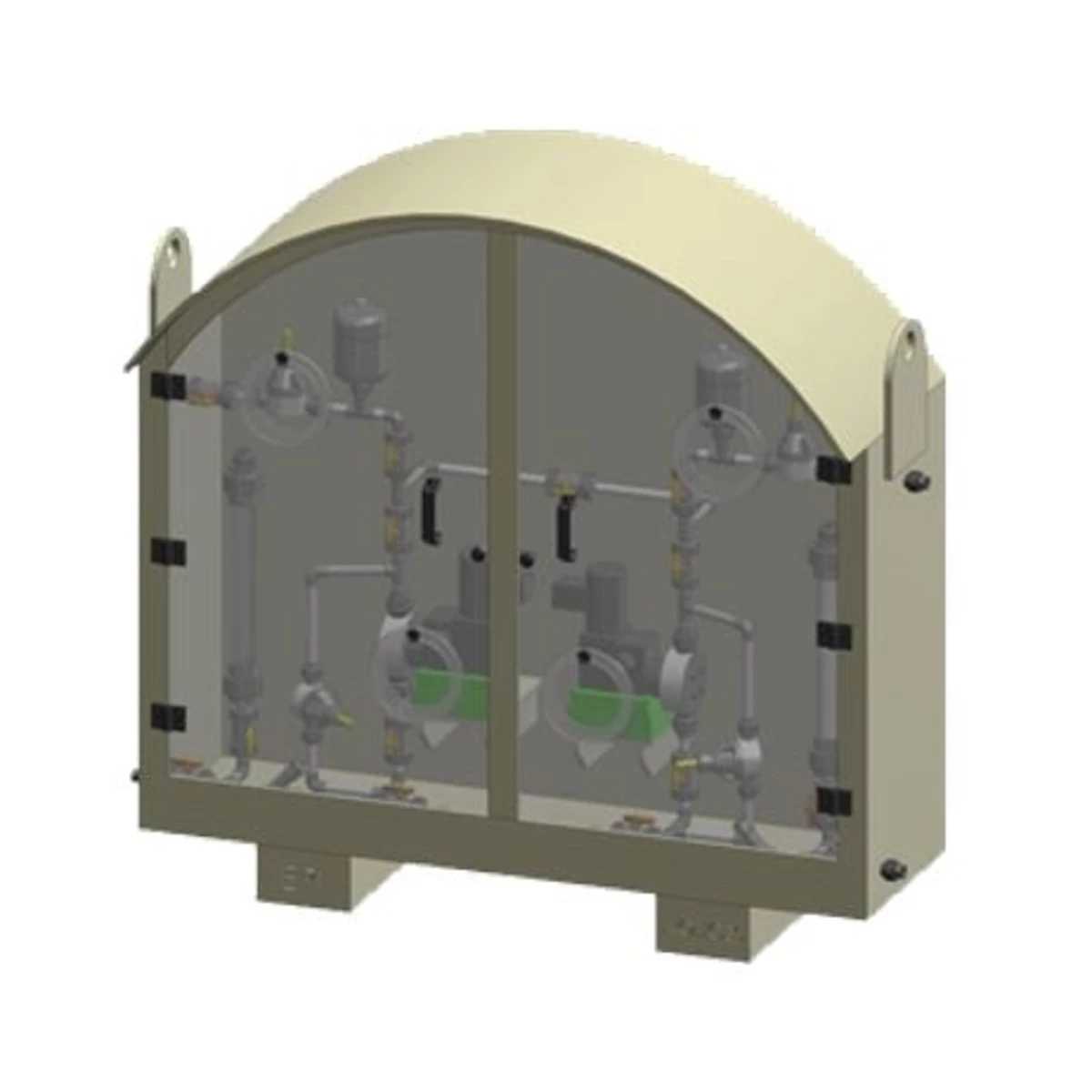

PRÉPARATEUR DE POLYMÈRE EN ÉMULSION

Préparateur de polymère

Vendu par :

Type de produit

-

Matériaux assainissement

-

Traitement des boues et sédiments toxiques

-

Matériel pour station de traitement des eaux

-

Déshydratation des boues

-

Matériel pour la déshydratation des boues

-

Conditionnement de boues

-

Matériel pour la floculation

-

Doseurs

-

Doseur de liquides et poudres

-

Equipement pour le traitement des eaux

-

Préparateur de polymères

Marque

Posez une question sur le produit

Poser une questionToutes les questions sur le PRÉPARATEUR DE POLYMÈRE EN ÉMULSION

Comment réduire de manière optimale le volume des boues lors de leur traitement ?

Dernière réponse : Pour réduire de manière optimale le volume des boues lors de leur traitement, plusieurs techniques et équipements peuvent être utilisés. Lire plus

Comment installer un bassin de sédimentation pour prétraiter l'eau souterraine sale avant qu'elle n'entre dans un système de purification domestique, pour réduire la fréquence de nettoyage?

Dernière réponse : L'installation d'un bassin de sédimentation pour prétraiter l'eau souterraine sale avant son entrée dans un système de purification domestique est une étape essentielle pour réduire la charge de... Lire plus

Qu'est ce que la floculation en ligne ?

Dernière réponse : La floculation en ligne est un processus intégré directement dans le flux de traitement des eaux, permettant la formation de flocs à travers l'ajout de floculants en continu, optimisant ainsi la... Lire plus

Quelle est la température idéale pour chauffer le polymère en poudre sur une station de floculant ?

Dernière réponse : La température idéale pour la préparation de polymère en poudre dans une station de floculant dépend de plusieurs facteurs, notamment du type spécifique de polymère utilisé, des recommandations du... Lire plus

Autres produits de POLYMATE

-

![]()

Préparateur de polymère en poudrePréparateur de polymère

POLYMATIQUE®

4 contenus liés1 professionnels intéressés2330 consultations récentesRecevoir un devis -

![]()

Polymatique BPréparateur de polymère biologique

POLYMATIQUE®

1 professionnels intéressés1797 consultations récentesRecevoir un devis -

![]()

Coffret d'injection et de dosage de produits chimiquesCoffrets

POLYMATIQUE®

1 professionnels intéressés1438 consultations récentesRecevoir un devis

Autres produits de la marque POLYMATIQUE®

-

![]()

Préparateur de polymère en poudrePréparateur de polymère

POLYMATIQUE®

4 contenus liés1 professionnels intéressés2330 consultations récentesRecevoir un devis -

![]()

Polymatique BPréparateur de polymère biologique

POLYMATIQUE®

1 professionnels intéressés1797 consultations récentesRecevoir un devis -

![]()

Coffret d'injection et de dosage de produits chimiquesCoffrets

POLYMATIQUE®

1 professionnels intéressés1438 consultations récentesRecevoir un devis

Produits similaires au PRÉPARATEUR DE POLYMÈRE EN ÉMULSION

-

![]()

Recover ® : Recyclage résidentiel des eaux grisesLe système de recyclage le plus innovant au monde !

BioMicrobics®

44 contenus liés2040 professionnels intéressés66442 consultations récentesRecevoir un devis -

![]()

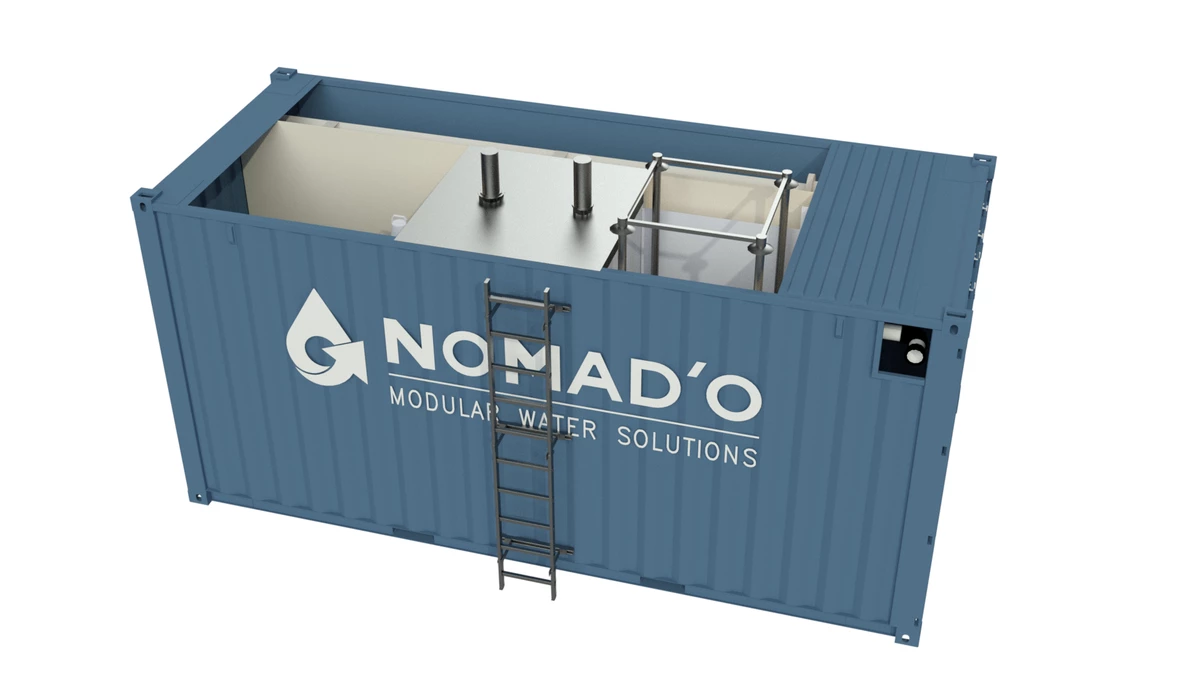

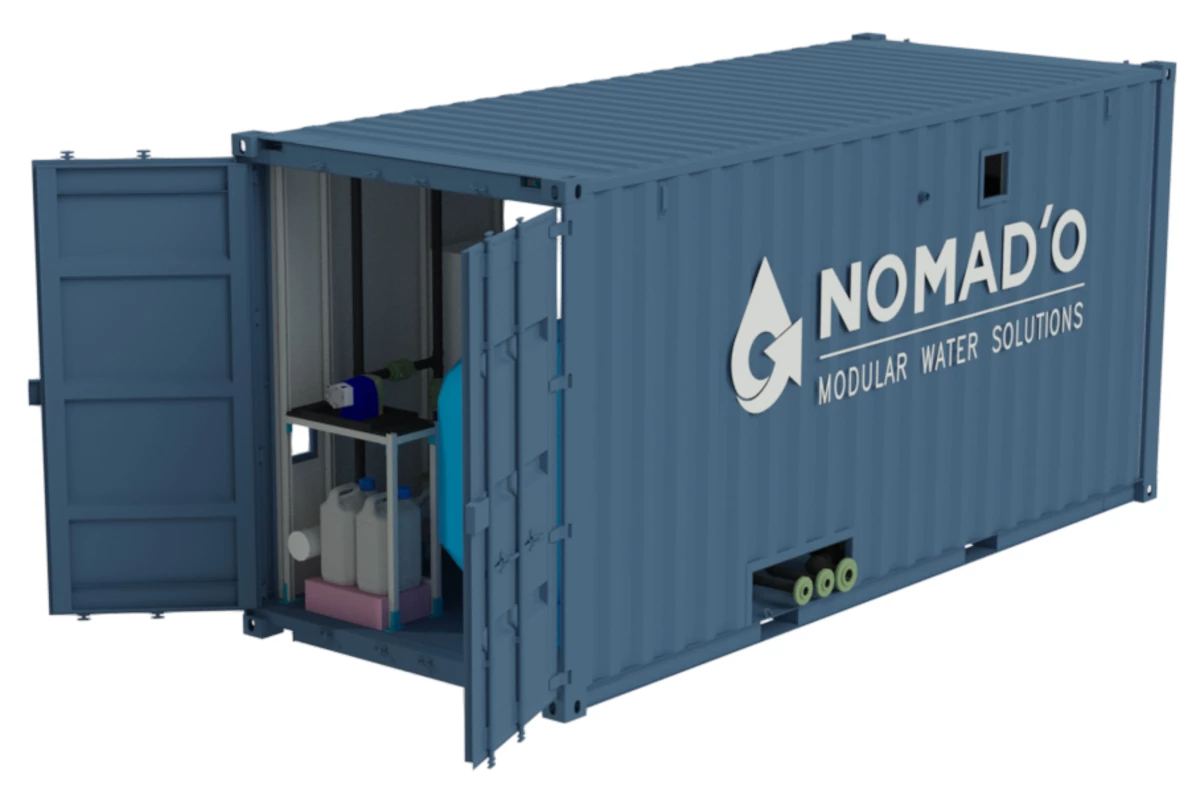

Unité de traitement des effluents de chantierunité de traitement des eaux usées

NOMADO

3 contenus liés27 professionnels intéressés2847 consultations récentesRecevoir un devis -

![]()

Unité conteneurisée de REUT 10 m3/hUnité de réutilisation des eaux usées traitées

NOMADO

27 professionnels intéressés2325 consultations récentesRecevoir un devis -

![]()

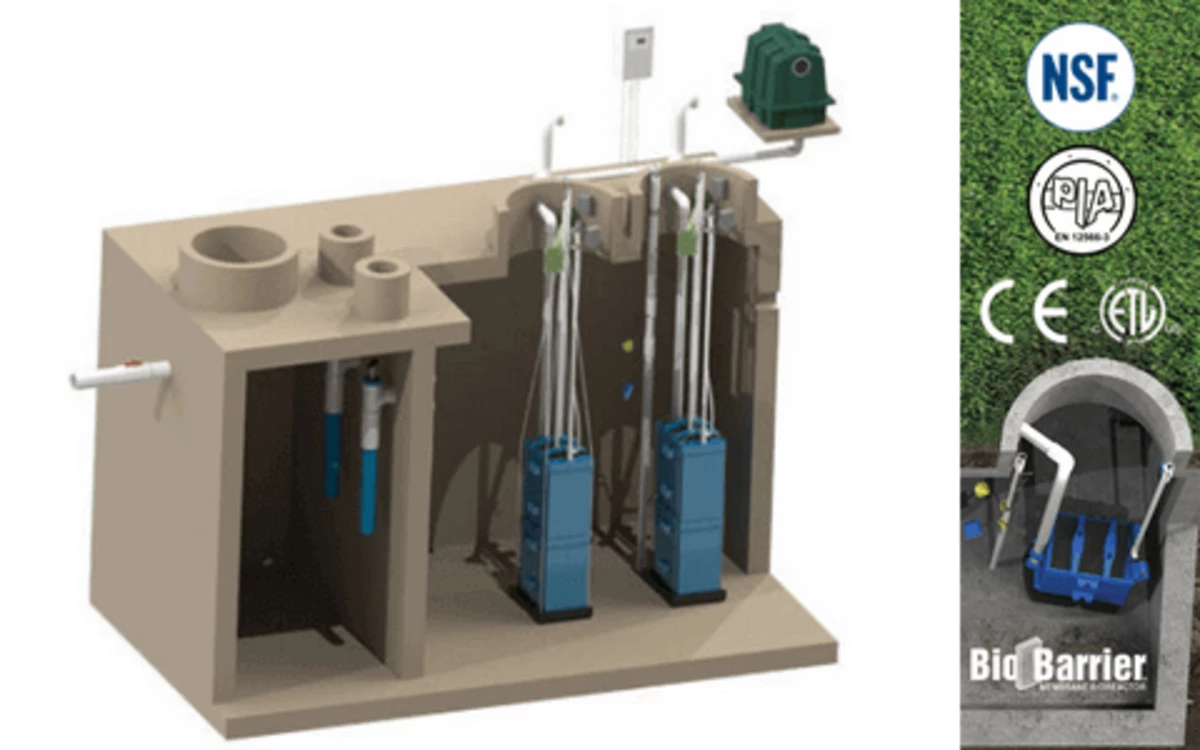

BioBarrier ® HSMBR ® : Réutilisation de l’eau à forte chargeTraitement & réutilisation de l'eau

BioMicrobics®

43 contenus liés26 professionnels intéressés5581 consultations récentesRecevoir un devis -

![]()

Chlore gazeuxGaz liquéfié conditionné en bouteille

Eurochlore

22 professionnels intéressés3042 consultations récentesRecevoir un devis -

![]()

DB65Déshuileur à bande

SCAI Environnement®

24 contenus liés20 professionnels intéressés2201 consultations récentesRecevoir un devis -

![]()

Série BAVPompes submersibles

APP HUNG PUMP

6 contenus liés18 professionnels intéressés2134 consultations récentesRecevoir un devis -

![]()

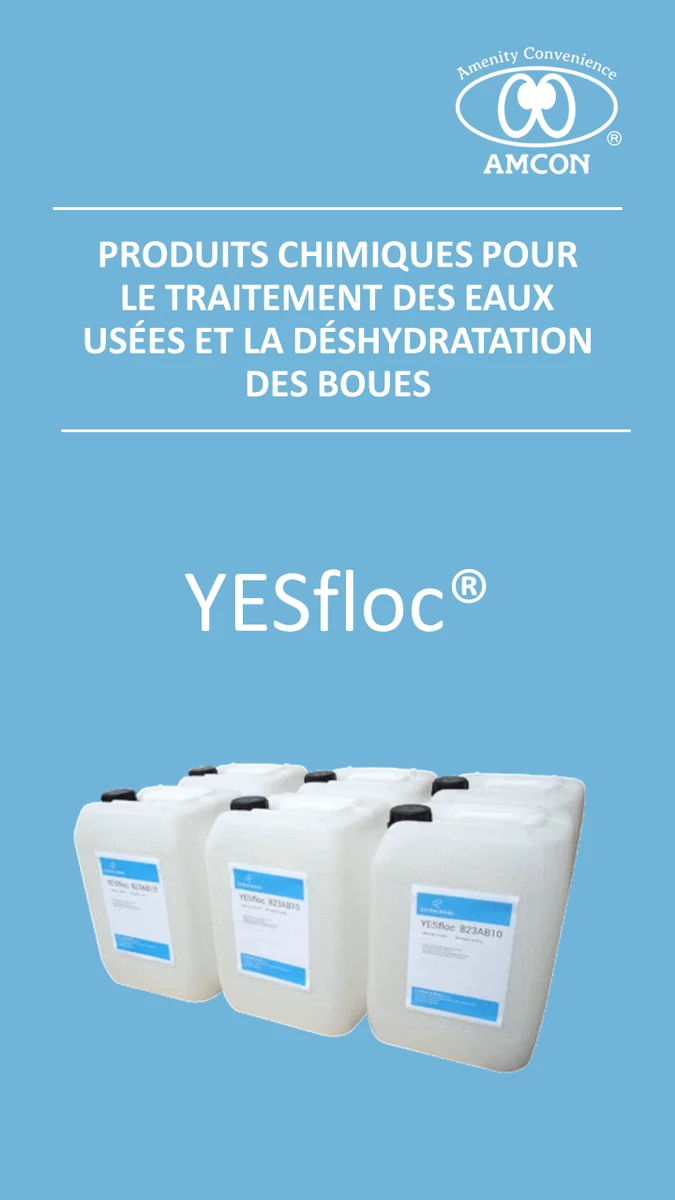

YesFloc polymères coagulants / floculants en émulsion ou en poudreGamme comprenant aussi des produits biodégradables et non toxiques

YESFLOC®

6 contenus liés18 professionnels intéressés2076 consultations récentesRecevoir un devis -

![]()

VOLUTE - Série FSPresse à vis à disques

VOLUTE®

6 contenus liés16 professionnels intéressés4497 consultations récentesRecevoir un devis -

![]()

BioBarrier ® GWMBR ® : Recyclage des eaux grises semi-collectifRecyclage des eaux grises semi-collectif

BioMicrobics®

16 professionnels intéressés3185 consultations récentesRecevoir un devis -

![]()

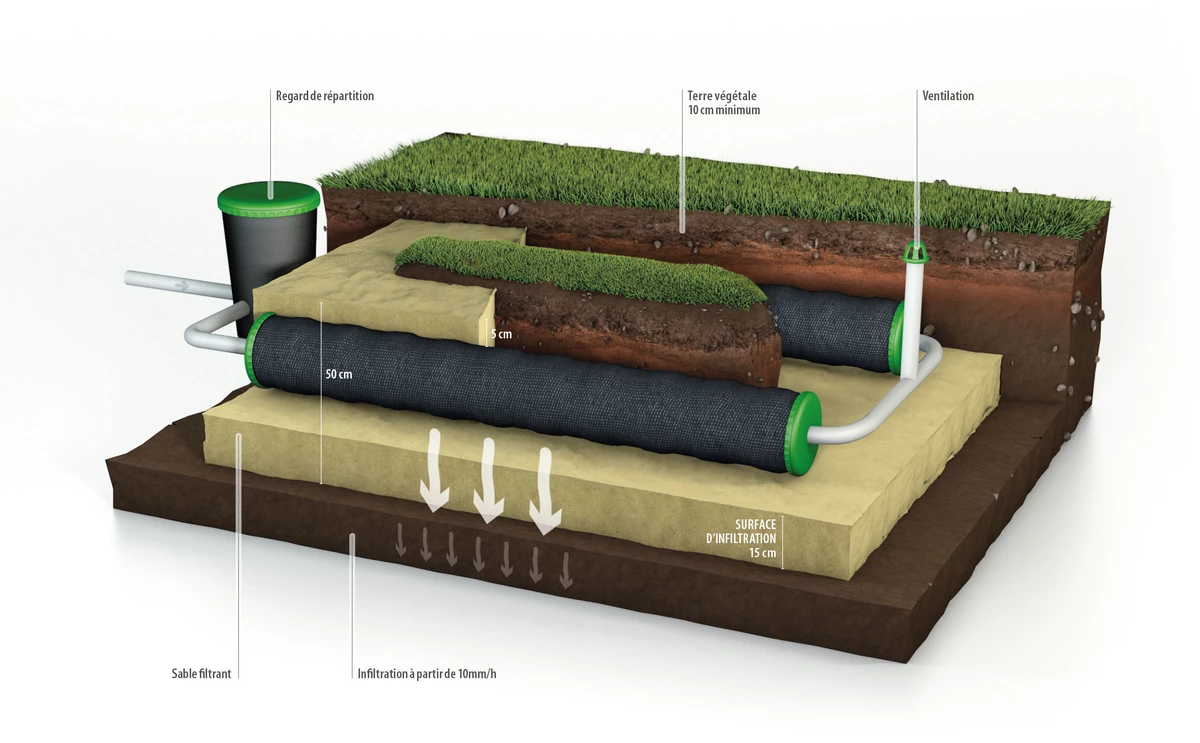

PITTPack d'Infiltration et de Traitement Tertiaire

Enviroseptic®

16 contenus liés16 professionnels intéressés2859 consultations récentesRecevoir un devis -

![]()

ECOCELLTraitement physico-chimique par flottation

KWI

10 contenus liés15 professionnels intéressés3766 consultations récentesRecevoir un devis