Vendu par :

Type de produit

Certifications

| Certifications |

|---|

| Déclaration UE de Conformité |

Utilisé pour :

Marque

Posez une question sur le produit

Poser une questionToutes les questions sur le MONITEUR AMI CACE

Quels sont les critères de choix pour un capteur de conductivité en milieu industriel ?

Le 05/09/2024 - 1 réponseDernière réponse : Le choix d'un capteur de conductivité en milieu industriel repose sur plusieurs critères techniques et opérationnels. Voici les principaux critères à prendre en compte : ### 1. Lire plus

Quelles sont les différentes techniques d'obtention de l'eau ultra pure?

Le 20/04/2018 - 1 réponseDernière réponse : L'obtention de l'eau ultra-pure, souvent nécessaire dans des secteurs tels que l'industrie pharmaceutique, la microélectronique, et les laboratoires de recherche, implique plusieurs étapes de... Lire plus

Autres produits de SWAN Instruments d'Analyses SARL

-

![]()

Moniteur AMI TridesAnalyseur de chlore

Swan

11 contenus liés16 professionnels intéressés5462 consultations récentesRecevoir un devis -

![]()

Chematest 30Boitier photométrique

Swan

14 professionnels intéressés3656 consultations récentesRecevoir un devis -

![]()

AMI Turbiwell 7027Turbidimètre sans contact

Swan

10 contenus liés11 professionnels intéressés4175 consultations récentesRecevoir un devis -

![]()

Moniteur AMI Codes IIAnalyseur de chlore

Swan

14 contenus liés7 professionnels intéressés3515 consultations récentesRecevoir un devis -

![]()

Moniteur AMI SilicaAnalyseur de silice

Swan

2 contenus liés7 professionnels intéressés2554 consultations récentesRecevoir un devis -

![]()

Chematest 35Valise de mesure terrain

Swan

6 professionnels intéressés2469 consultations récentesRecevoir un devis

Autres produits de la marque Swan

-

![]()

Moniteur AMI TridesAnalyseur de chlore

Swan

11 contenus liés16 professionnels intéressés5462 consultations récentesRecevoir un devis -

![]()

Chematest 30Boitier photométrique

Swan

14 professionnels intéressés3656 consultations récentesRecevoir un devis -

![]()

AMI Turbiwell 7027Turbidimètre sans contact

Swan

10 contenus liés11 professionnels intéressés4175 consultations récentesRecevoir un devis -

![]()

Moniteur AMI Codes IIAnalyseur de chlore

Swan

14 contenus liés7 professionnels intéressés3515 consultations récentesRecevoir un devis -

![]()

Moniteur AMI SilicaAnalyseur de silice

Swan

2 contenus liés7 professionnels intéressés2554 consultations récentesRecevoir un devis -

![]()

Chematest 35Valise de mesure terrain

Swan

6 professionnels intéressés2469 consultations récentesRecevoir un devis -

![]()

Moniteur AMI Deltacon DGAnalyseur de la conductivité cationique dégazée

Swan

3 contenus liés5 professionnels intéressés2189 consultations récentesRecevoir un devis

Produits similaires au MONITEUR AMI CACE

-

![]()

Sonde CO2Mesure du dioxyde de carbone dissous

aquams®

29 professionnels intéressés2701 consultations récentesRecevoir un devis -

![]()

Multi 3630 IDSMultiparamètre portable

WTW®

7 contenus liés24 professionnels intéressés2994 consultations récentesRecevoir un devis -

![]()

FP111-S / FP211-SCourantomètre

SDEC®

21 professionnels intéressés2961 consultations récentesRecevoir un devis -

![]()

CTD48 H2SSonde de mesure des sulfures et de l'H2S dissous

aquams®

18 professionnels intéressés3093 consultations récentesRecevoir un devis -

![]()

MS08 H2SAmpérométrie (H2S dissous, Sulfure total dissous, pH et température)

aquams®

4 contenus liés15 professionnels intéressés2865 consultations récentesRecevoir un devis -

![]()

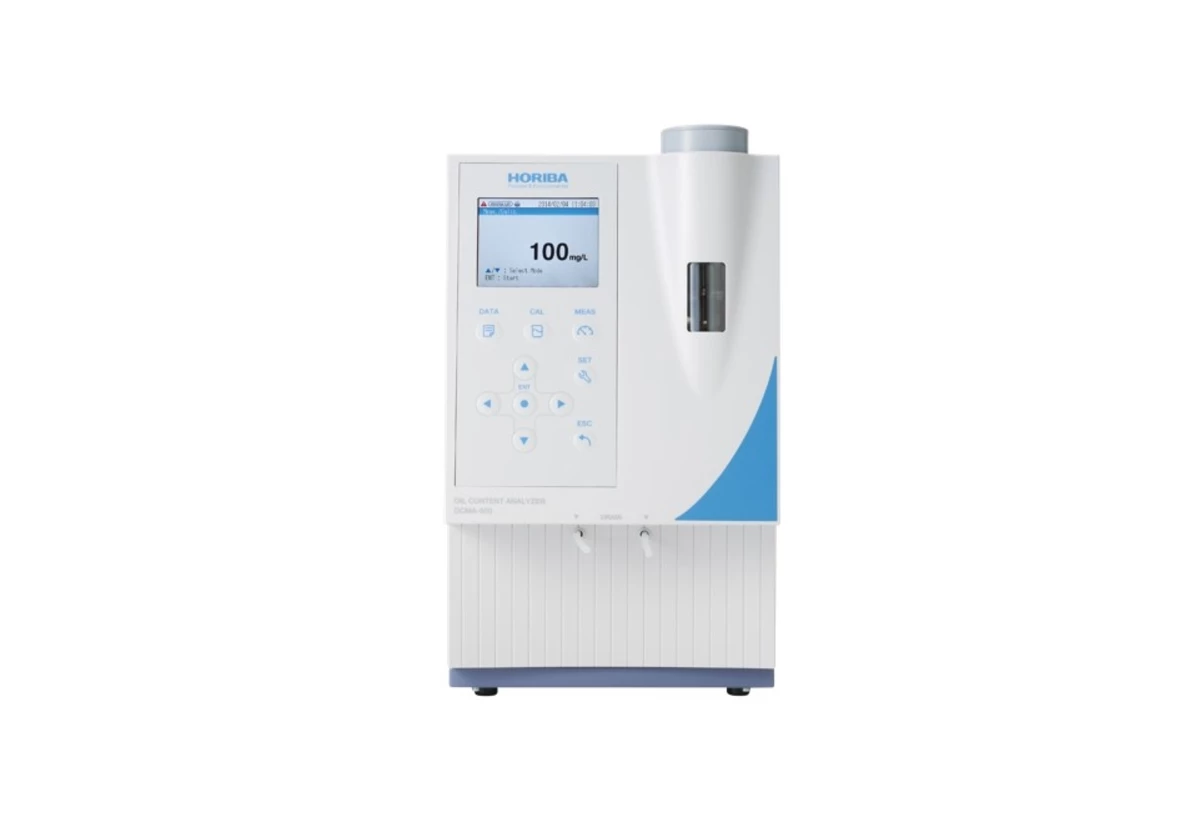

OCMA-500Analyseur de teneur en huile

HORIBA®

15 professionnels intéressés1214 consultations récentesRecevoir un devis -

![]()

Test rapide cyanobactéries toxiques MicroCysTestTest cyanobactéries microcystine

MicroCystTest

14 professionnels intéressés4767 consultations récentesRecevoir un devis -

![]()

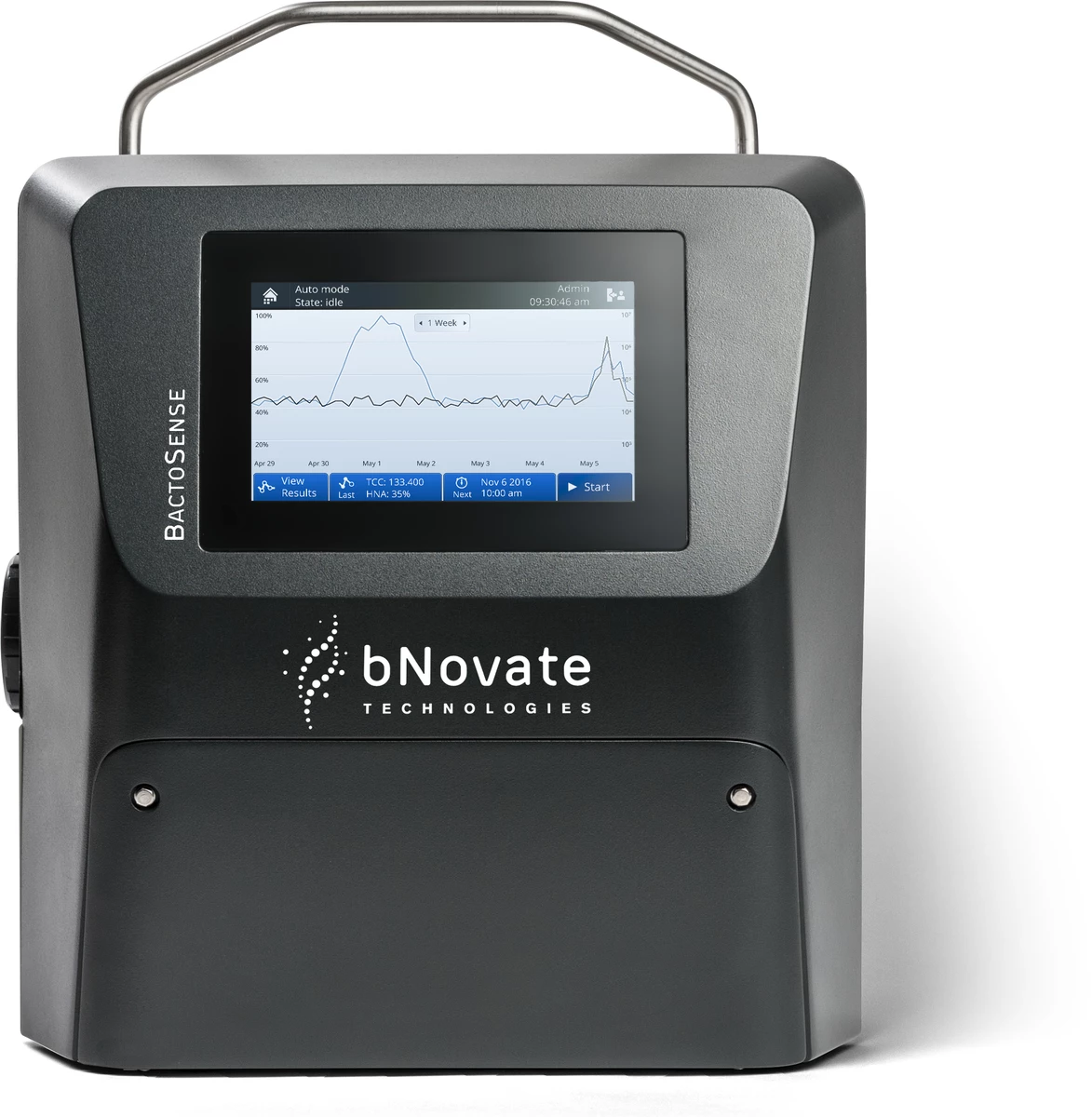

BactoSenseCytomètre en flux automatique pour la surveillance microbiologique de l‘eau

bNovate®

17 contenus liés14 professionnels intéressés4340 consultations récentesRecevoir un devis -

![]()

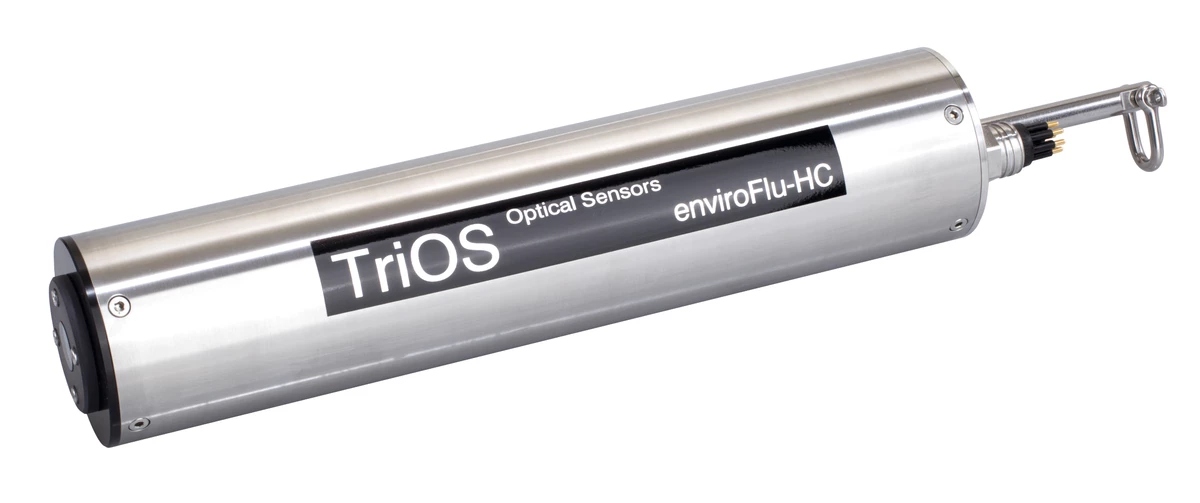

enviroFluFluorimètre UV

aquams®

14 professionnels intéressés3729 consultations récentesRecevoir un devis -

![]()

AlgaeTorch – AtorchMesure de la chlorophylle et des cyanobactéries

bbe-moladenke®

14 professionnels intéressés1828 consultations récentesRecevoir un devis -

![]()

CE-11/CE-22/CE-33Conductimètres de poche

HORIBA®

12 professionnels intéressés1757 consultations récentesRecevoir un devis -

![]()

AQUA CONNECT’Capteur IoT communication LoRaWAN

PONSEL

2 contenus liés12 professionnels intéressés1696 consultations récentesRecevoir un devis