Ce produit est recommandé pour

- assemblage de réseaux de plomberie

- installation de systèmes de chauffage

- intégration de systèmes de ventilation

Description du produit

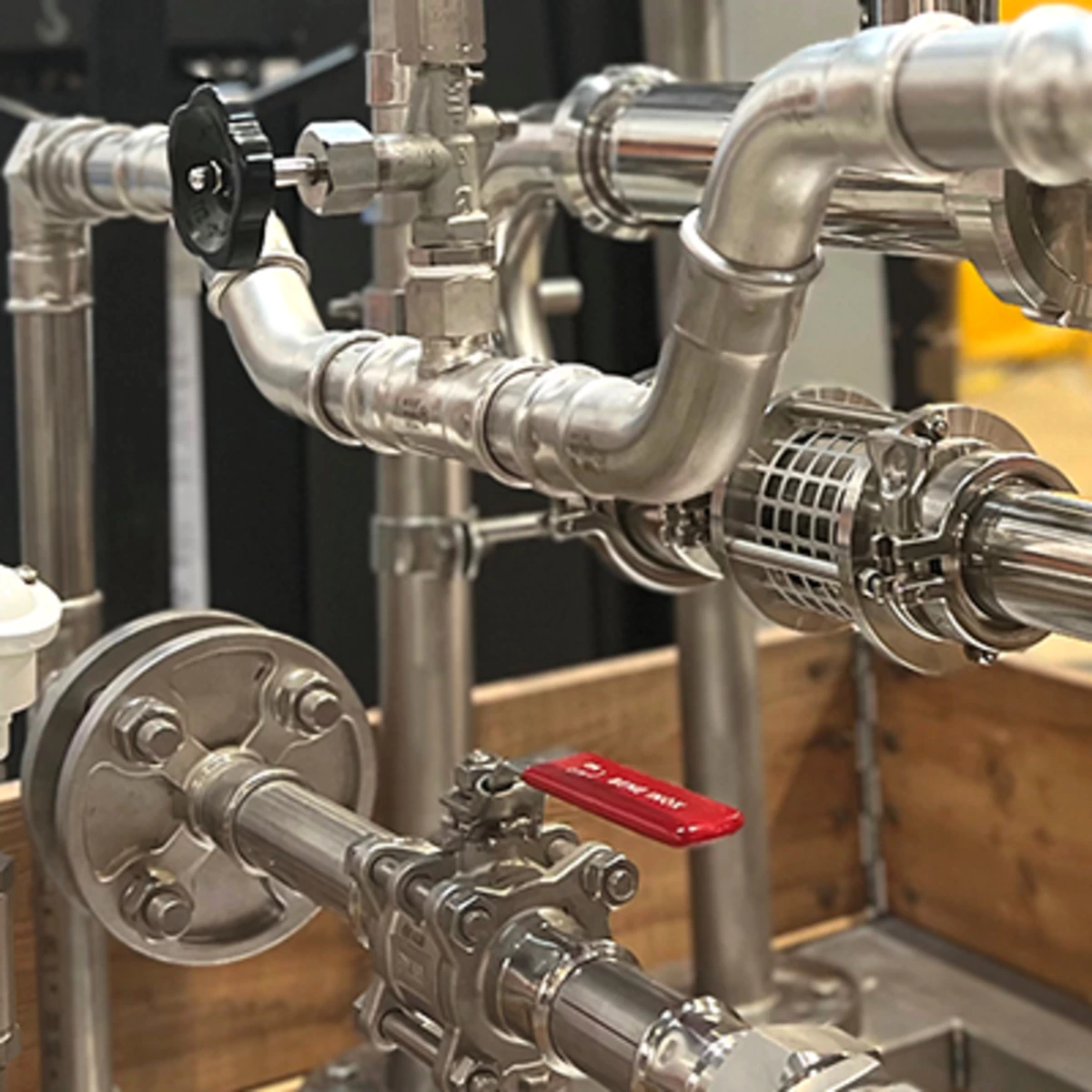

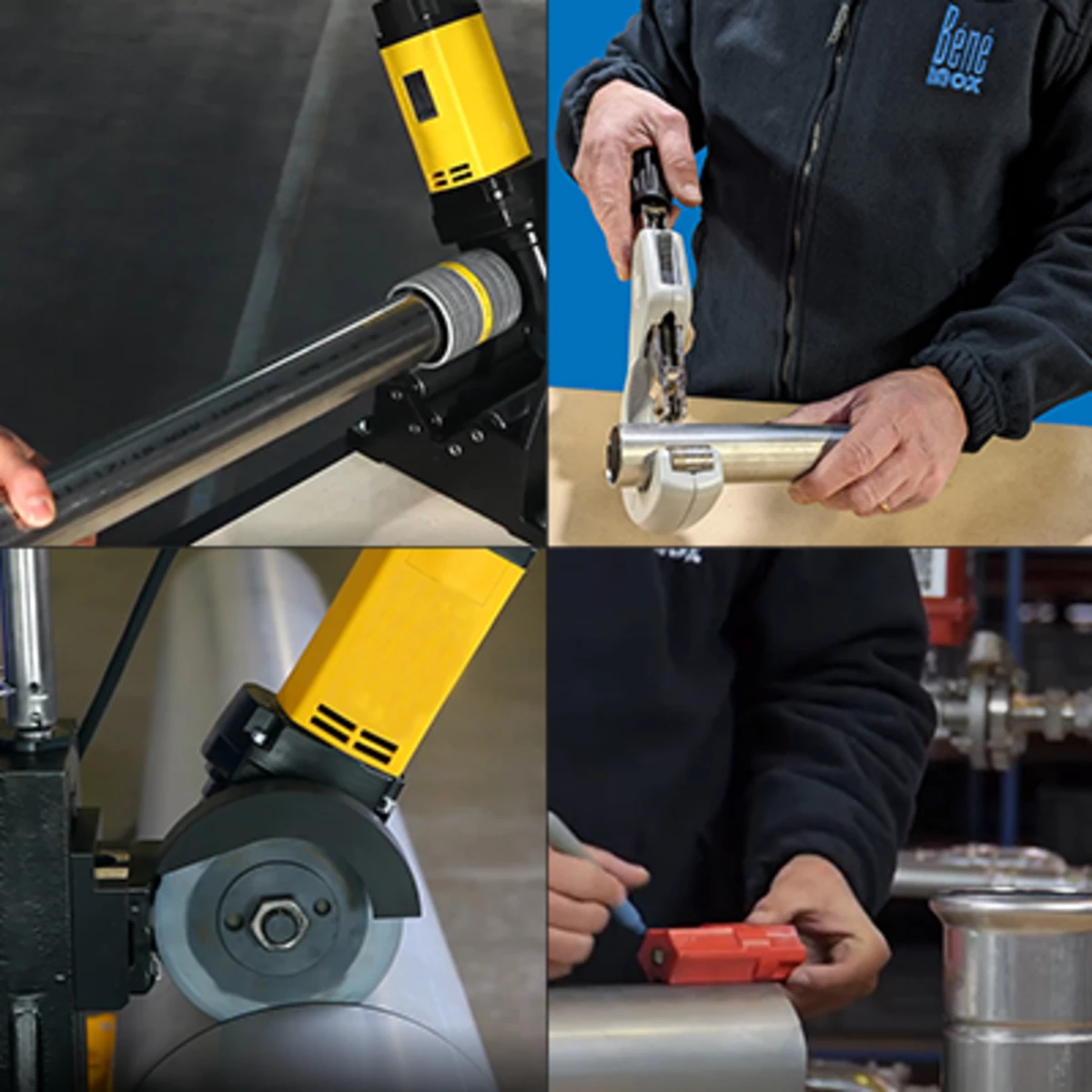

Les raccords à sertir en inox 316L de la marque BÉNÉ INOX® sont conçus pour offrir une solution rapide et efficace pour l'assemblage de divers réseaux, tels que la plomberie, le chauffage, la ventilation, et la climatisation. Ce système d'assemblage à froid se distingue par sa facilité d'installation, ne nécessitant que peu d'outillage et aucune qualification particulière. Les raccords sont disponibles dans une variété de configurations, y compris des coudes à différents angles, des tés, des manchons, et bien d'autres, permettant ainsi de répondre à une multitude de besoins industriels.

Fabriqués en acier inoxydable 316L, ces raccords garantissent une excellente résistance à la corrosion, ce qui les rend idéaux pour des installations durables et fiables. Les limites d'application incluent une pression de fonctionnement maximale de 16 bars, une dépression maximale de -0,95 bar, et une plage de température de -20°C à +120°C avec un joint en EPDM. Ces caractéristiques techniques assurent une performance optimale dans des conditions variées.

Les raccords à sertir en inox 316L bénéficient de plusieurs homologations, telles que ACS, CSTB, DVGW, Loyd's, et BV, garantissant leur conformité aux normes de qualité et de sécurité les plus strictes. Ils sont compatibles avec des mâchoires de sertissage de profil M, également proposées par BÉNÉ INOX®, pour un assemblage précis et sécurisé.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Dépression maximum | -0,95 bar |

| Pression de fonctionnement maxi | 16 bar |

| Température maximum | 120°C |

| Température minimum | -20°C |

FAQ - Informations clés

Quelle est la pression de fonctionnement maximale des raccords à sertir en inox 316L ?

La pression de fonctionnement maximale des raccords à sertir en inox 316L est de 16 bars.

Quelle est la température minimale pour les raccords à sertir en inox 316L ?

La température minimale pour les raccords à sertir en inox 316L est de -20°C.

Quelle est la température maximale pour les raccords à sertir en inox 316L ?

La température maximale pour les raccords à sertir en inox 316L est de 120°C.

Quelle est la dépression maximale supportée par les raccords à sertir en inox 316L ?

La dépression maximale supportée par les raccords à sertir en inox 316L est de -0,95 bar.

Questions techniques fréquentes

Je recherche des raccords ou des kits fixe sur trappe de visites pour injecter de l'azote dans les cellules de céréales. Des recommandations?

Le 15/10/2018 - 1 réponseDernière réponse : Pour injecter de l'azote dans les cellules de céréales à travers des trappes de visite, il est essentiel de choisir un système de raccordement qui garantit une bonne étanchéité, résiste à la pression... Lire plus

Quelles sont les différentes maintenances (préventives et correctives) sur un réseau de gaines aérauliques ?

Le 04/10/2022 - 1 réponseDernière réponse : La maintenance des réseaux de gaines aérauliques, qui font partie des systèmes de ventilation, de climatisation et de chauffage, est essentielle pour assurer la qualité de l'air, l'efficacité... Lire plus