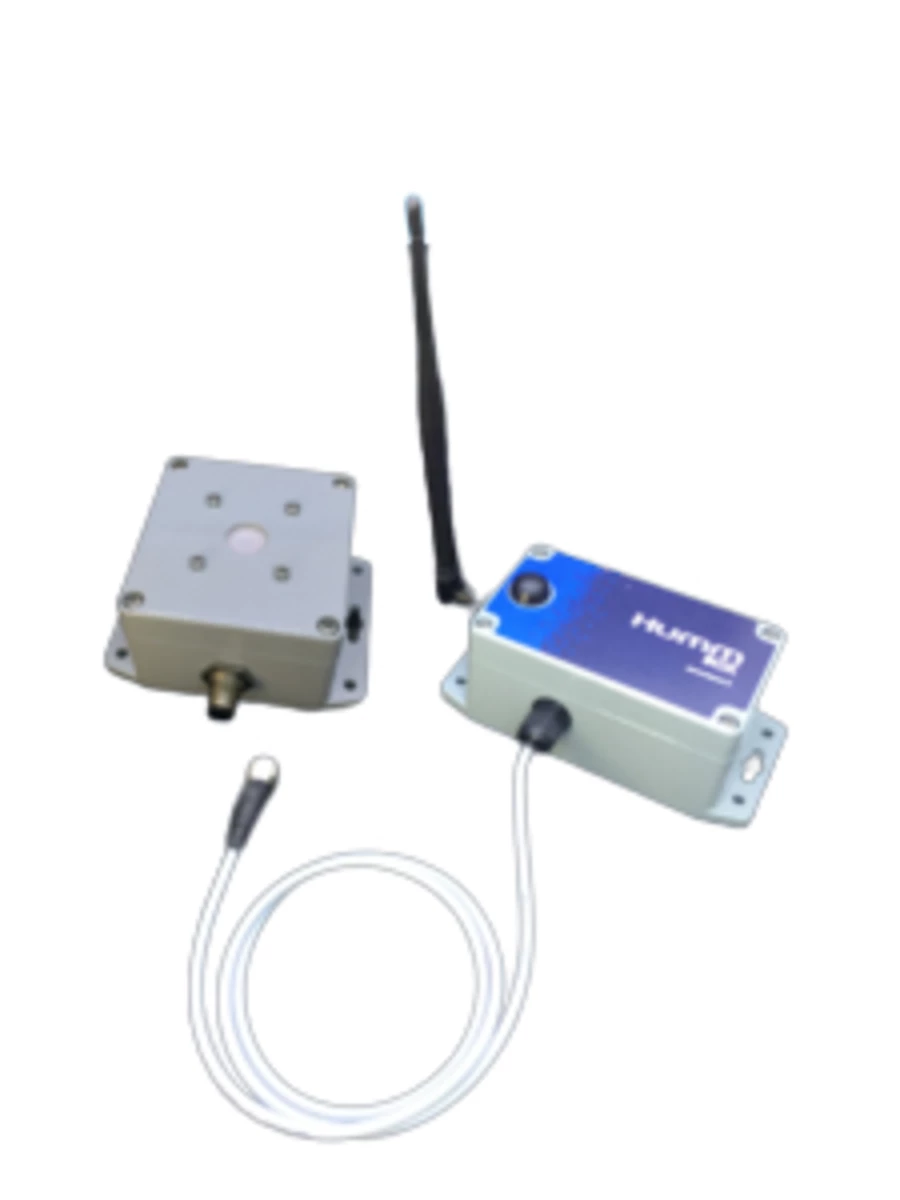

Type de produit

Utilisé pour :

Marque

Posez une question sur le produit

Poser une questionToutes les questions sur le HUMMBOX H2S

Quels sont les défis techniques liés à l'utilisation d'un appareil de mesure de gaz dans des conditions d'humidité de 15% à 90%, sans condensation?

Dernière réponse : La gestion de l'humidité dans les environnements de mesure de gaz (CH4, H2S, CO, O2, CO2 etc...) est souvent un écueil lors de la conception de l'analyseur, ou fait l'objet d'un... Lire plus

Quelle est la problématique liée aux détecteurs de gaz toxiques et comment choisir le meilleur dispositif pour sa sécurité?

Dernière réponse : La détection des gaz toxiques représente un enjeu crucial de sécurité industrielle avec plusieurs problématiques majeures. Lire plus

Quelle est la différence entre un capteur, un détecteur et un codeur ?

Dernière réponse : La différence entre un capteur, un détecteur et un codeur réside dans leur fonctionnement, leur application et le type de signal qu'ils traitent ou génèrent. 1. Lire plus

Autres produits de GREENCITYZEN

-

![]()

HummBox SoilCapteur d'humidité et de température du sol connecté

HUMMBOX®

5 contenus liés2 professionnels intéressés1099 consultations récentesRecevoir un devis -

![]()

HummBox LevelCapteur de niveau connecté à ultrason

HUMMBOX®

3 contenus liés1 professionnels intéressés1134 consultations récentesRecevoir un devis -

![]()

HummBox Station météoStation météo connectée

HUMMBOX®

1 professionnels intéressés879 consultations récentesRecevoir un devis -

![]()

HummBox PressureCapteur de pression connecté

HUMMBOX®

1 professionnels intéressés1082 consultations récentesRecevoir un devis -

![]()

HummBox Controleur ElectroVanneContrôleur d'électrovanne

HUMMBOX®

1 professionnels intéressés755 consultations récentesRecevoir un devis -

![]()

HummBox Dry ContactCapteur contact sec connecté

HUMMBOX®

1 professionnels intéressés652 consultations récentesRecevoir un devis

Autres produits de la marque HUMMBOX®

-

![]()

HummBox SoilCapteur d'humidité et de température du sol connecté

HUMMBOX®

5 contenus liés2 professionnels intéressés1099 consultations récentesRecevoir un devis -

![]()

HummBox LevelCapteur de niveau connecté à ultrason

HUMMBOX®

3 contenus liés1 professionnels intéressés1134 consultations récentesRecevoir un devis -

![]()

HummBox Station météoStation météo connectée

HUMMBOX®

1 professionnels intéressés879 consultations récentesRecevoir un devis -

![]()

HummBox PressureCapteur de pression connecté

HUMMBOX®

1 professionnels intéressés1082 consultations récentesRecevoir un devis -

![]()

HummBox App PlateformeLogiciel de surveillance et de gestion de données

HUMMBOX®

1 professionnels intéressés957 consultations récentesRecevoir un devis -

![]()

HummBox Controleur ElectroVanneContrôleur d'électrovanne

HUMMBOX®

1 professionnels intéressés755 consultations récentesRecevoir un devis -

![]()

HummBox Dry ContactCapteur contact sec connecté

HUMMBOX®

1 professionnels intéressés652 consultations récentesRecevoir un devis

Produits similaires au HUMMBOX H2S

-

![]()

XNXTransmetteur de gaz universel

HONEYWELL

2 contenus liés403 professionnels intéressés6775798 consultations récentesRecevoir un devis -

![]()

Multitec® 520Analyseur de biogaz

SEWERIN

6 contenus liés112 professionnels intéressés3533 consultations récentesRecevoir un devis -

![]()

MX6-COVDétecteur de gaz multi-gaz

INDUSTRIAL SCIENTIFIC

2 contenus liés63 professionnels intéressés2882 consultations récentesRecevoir un devis -

![]()

EX-TEC GA 680 / 660 / 650 / 610Appareil de mesure de gaz

SEWERIN

29 professionnels intéressés3658 consultations récentesRecevoir un devis -

![]()

DTR01Détecteur portable de niveau de boue

COMETEC®

29 professionnels intéressés1883 consultations récentesRecevoir un devis -

![]()

Chlore gazeuxGaz liquéfié conditionné en bouteille

Eurochlore

22 professionnels intéressés3065 consultations récentesRecevoir un devis -

![]()

SNOOPER miniDétecteur de gaz pour la localisation de fuites sur installations intérieures de gaz

SEWERIN

22 professionnels intéressés2978 consultations récentesRecevoir un devis -

![]()

INFILTROMETRE DOUBLE-ANNEAUinfiltromètre

SDEC®

17 professionnels intéressés1685 consultations récentesRecevoir un devis -

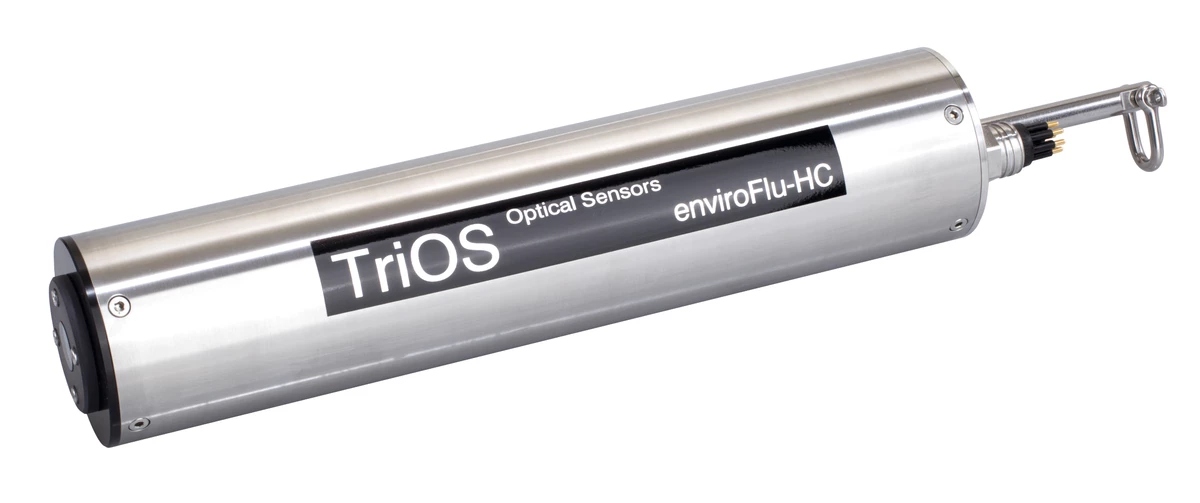

![]()

enviroFluFluorimètre UV

aquams®

15 contenus liés14 professionnels intéressés3831 consultations récentesRecevoir un devis -

![]()

SR-LD 200/800Détection de fuites de gaz à distance

SEWERIN

12 professionnels intéressés1284 consultations récentesRecevoir un devis -

![]()

OILSPYDétecteur d'hydrocabures flottants

NEREIDES®

7 contenus liés11 professionnels intéressés2279 consultations récentesRecevoir un devis -

![]()

Ventis MX4Détecteur 4 gaz portable

INDUSTRIAL SCIENTIFIC

2 contenus liés10 professionnels intéressés3380 consultations récentesRecevoir un devis