Ce produit est recommandé pour

- pompage de produits corrosifs

- utilisation d'environnements potentiellement explosifs

- application d'industrielle

Description du produit

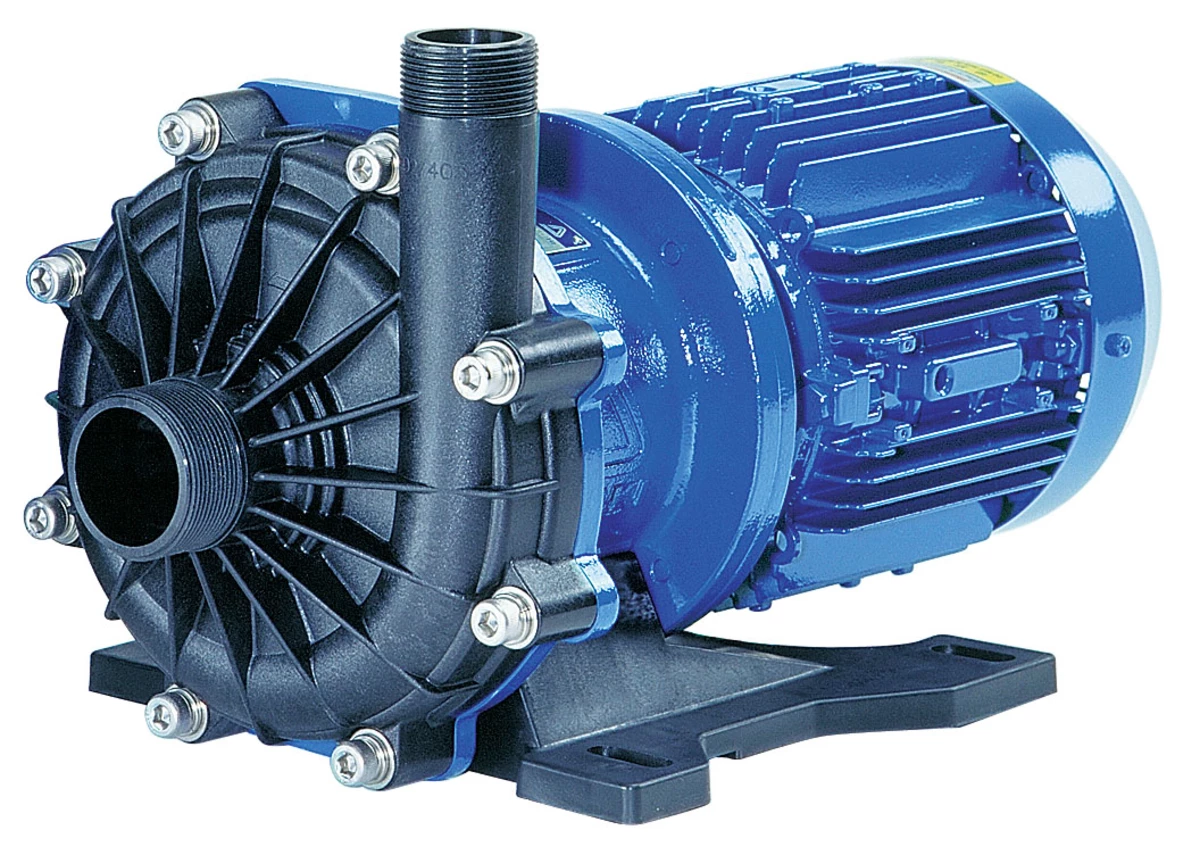

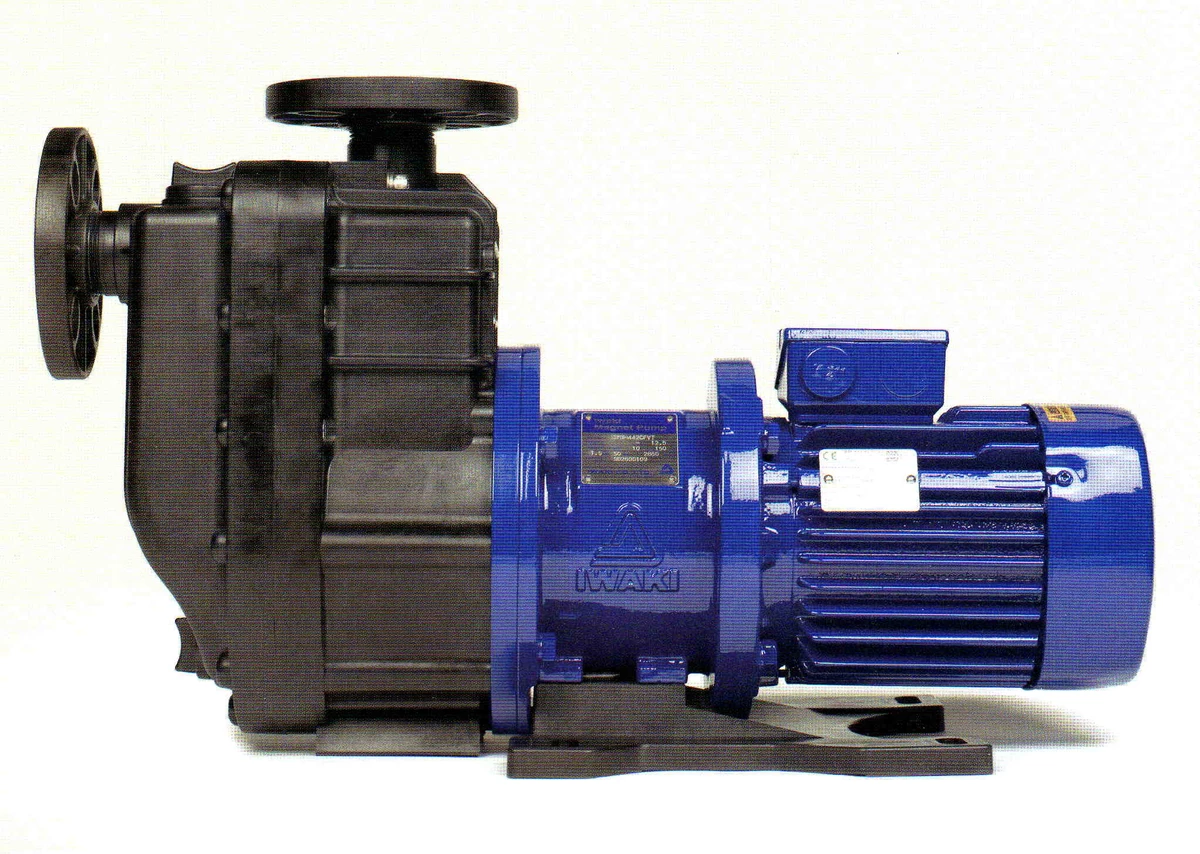

La pompe centrifuge à entraînement magnétique MX de la marque IWAKI est conçue pour répondre aux exigences des environnements industriels nécessitant une manipulation sécurisée des fluides corrosifs. Dotée d'une construction en polypropylène renforcé de fibres de verre (GFRPP) pour le modèle MX et en CFRETFE pour le modèle MX-F, cette pompe garantit une résistance chimique exceptionnelle. Sa conception étanche intègre un seul joint statique, minimisant ainsi les risques de fuites. Grâce à l'absence de pièces métalliques, elle est idéale pour le pompage de produits corrosifs.

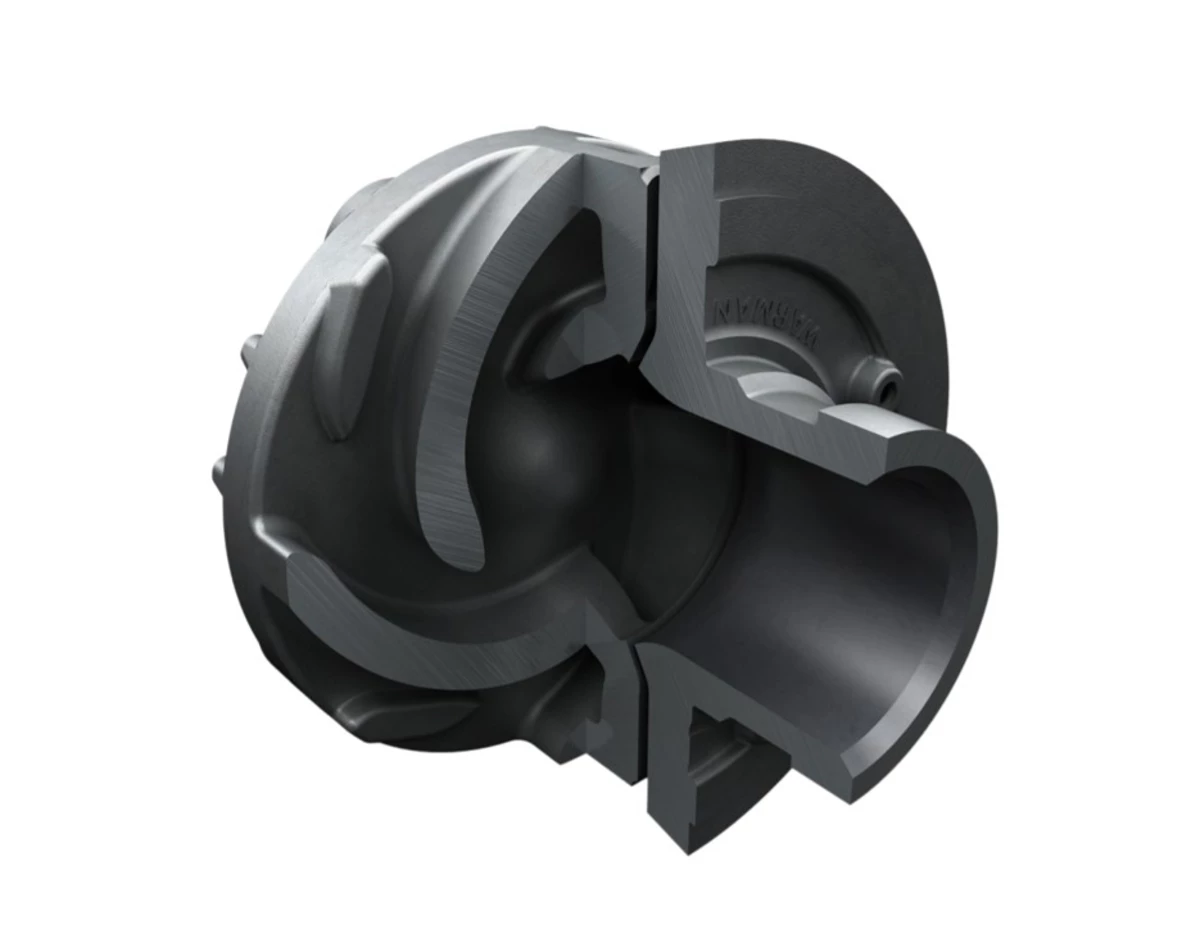

La série MX-(F) se distingue par une structure innovante à circulation radiale, brevetée par IWAKI Co. Ce design améliore non seulement la durabilité de la pompe en réduisant l'usure, mais offre également une meilleure gestion de la chaleur, évitant les déformations thermiques. La division du corps en deux parties forme une chambre tangentielle conique, optimisant ainsi le rendement et minimisant les fuites internes. Les modèles de cette série peuvent atteindre des débits de 800 litres par minute et une hauteur de refoulement maximale de 36 mètres, répondant ainsi à une large gamme d'applications industrielles.

La pompe MX est également conforme aux normes ATEX, assurant une utilisation en toute sécurité dans des environnements potentiellement explosifs. Avec une plage de température de fonctionnement de 0 à 80°C, elle est adaptée à diverses conditions opérationnelles.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Conformité aux normes ATEX | Oui |

| Débit max. | 800 l/min |

| Débit maximal | 800 l/mn |

| Densité max. | Jusqu'à 2 |

| Densité maximale | Jusqu'à 2 |

| Diamètre de refoulement | 25 à 65 mm |

| Hauteur max. | 36 m |

| Hauteur maximale | 36 m |

| Matériau du corps (MX) | GFRPP |

| Matériau du corps (MX-F) | CFRETFE |

| Matière du corps MX | GFRPP |

| Matière du corps MX-F | CFRETFE |

| Puissance électrique | 0,37 à 4 kW |

| Température | 0 à 80 °C |

| Température de fonctionnement | 0°C à 80°C |

Documents du produit

FAQ - Informations clés

Quel est le débit maximal de la pompe centrifuge à entraînement magnétique MX ?

Le débit maximal de la pompe centrifuge à entraînement magnétique MX est de 800 litres par minute.

Quelle est la hauteur maximale de refoulement pour la pompe MX ?

La hauteur maximale de refoulement pour la pompe MX est de 36 mètres.

Quelle est la plage de température de fonctionnement de la pompe MX ?

La plage de température de fonctionnement de la pompe MX est de 0 à 80 °C.

Quelles sont les normes de certification pour la pompe MX ?

La pompe MX est conforme à la norme ATEX.

Questions techniques fréquentes

Quelles sont les différentes étapes du traitement physico-chimique des eaux?

Le 18/09/2019 - 1 réponseDernière réponse : Le traitement physico-chimique des eaux est un processus complexe qui vise à éliminer les contaminants présents dans l’eau pour la rendre propre à la consommation ou à d'autres utilisations. Lire plus

Quelle est la temperature optimale de l'eau dans un laveur de gaz?

Le 09/10/2018 - 1 réponseDernière réponse : La température optimale de l'eau dans un laveur de gaz dépend en grande partie des spécificités du processus de lavage et des constituants à éliminer ou à absorber. Lire plus

Quel doit être le pH de la solution qui lave les gaz?

Le 24/03/2022 - 1 réponseDernière réponse : Le pH de la solution utilisée pour laver les gaz dans un laveur de gaz (ou scrubber) dépend essentiellement de la nature des contaminants présents dans le flux de gaz à traiter. Lire plus