Vendu par :

Type de produit

Marque

Posez une question sur le produit

Poser une questionToutes les questions sur le GEOCLEAN

Comment optimiser le fonctionnement d'un décanteur lamellaire avec un traitement physico-chimique ?

Le 19/07/2024 - 1 réponseDernière réponse : Pour optimiser le fonctionnement d'un décanteur lamellaire avec un traitement physico-chimique, il est crucial d'intégrer des étapes de coagulation et de floculation avant la décantation. Lire plus

Quels sont les avantages et inconvénients d'un décanteur statique ?

Le 27/02/2020 - 1 réponseDernière réponse : Les décanteurs statiques sont des équipements utilisés pour la séparation solide-liquide par gravité, où les particules solides se déposent au fond du réservoir sous l'effet de leur propre poids. Lire plus

Autres produits de JOHN COCKERILL HAMON - HAMON THERMAL EUROPE FRANCE

-

![]()

GEOlightRéservoir de stockage

HAMON®

21 professionnels intéressés3018 consultations récentesRecevoir un devis -

![]()

CROSSPACK 22support bactérien

HAMON®

6 professionnels intéressés1517 consultations récentesRecevoir un devis -

![]()

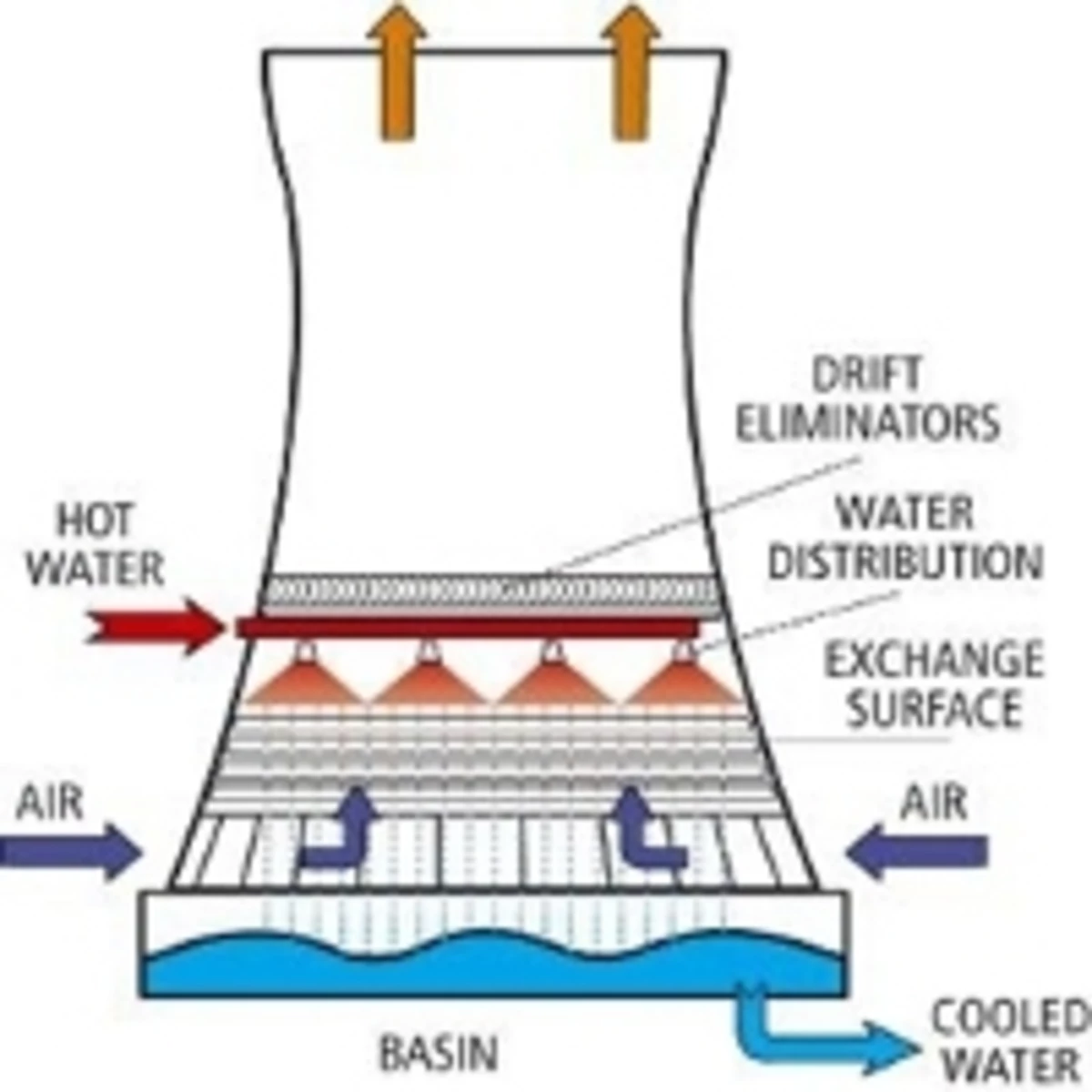

Tour de refroidissementTour de refroidissement pour l'eau

HAMON®

2 professionnels intéressés1996 consultations récentesRecevoir un devis

Autres produits de la marque HAMON®

-

![]()

GEOlightRéservoir de stockage

HAMON®

21 professionnels intéressés3018 consultations récentesRecevoir un devis -

![]()

CROSSPACK 22support bactérien

HAMON®

6 professionnels intéressés1517 consultations récentesRecevoir un devis -

![]()

Tour de refroidissementTour de refroidissement pour l'eau

HAMON®

2 professionnels intéressés1996 consultations récentesRecevoir un devis

Produits similaires au GEOCLEAN

-

![]()

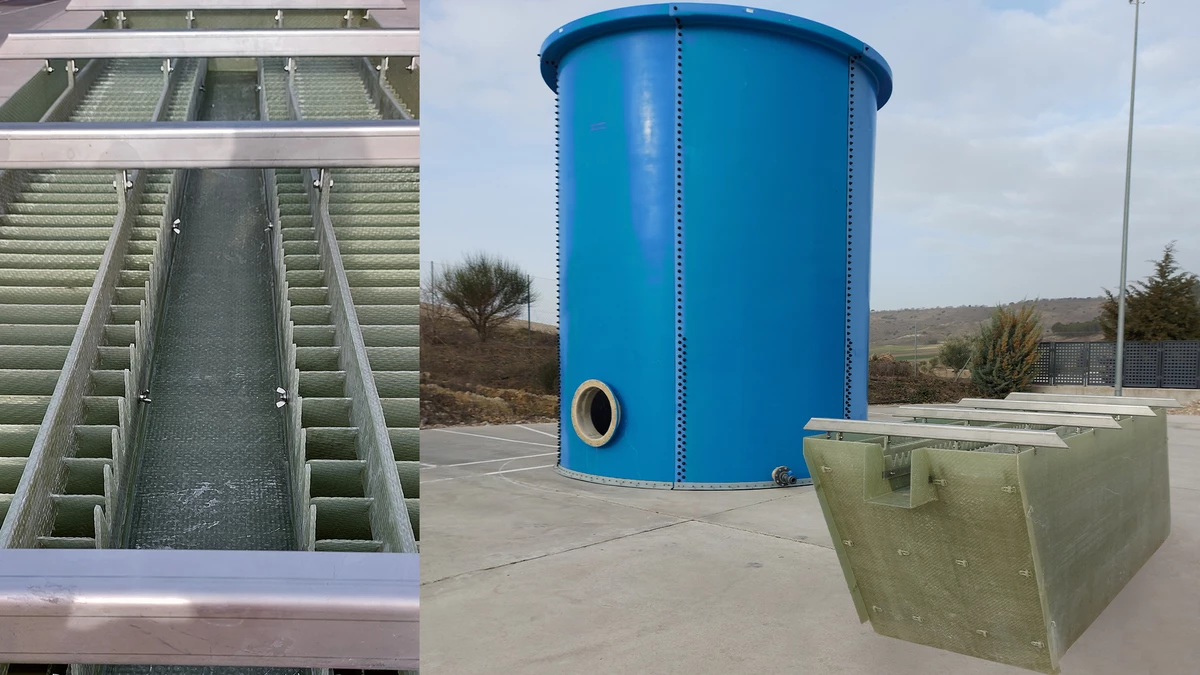

Décanteurs lamellairesTraitement des eaux

TECNOFIL Industries®

12 professionnels intéressés2158 consultations récentesRecevoir un devis -

![]()

DÉCANTEUR LAMELLAIREDécanteur lamellaire

KWI

7 professionnels intéressés2400 consultations récentesRecevoir un devis -

![]()

TUBEdekDécanteur lamellaire

HORUS ENVIRONNEMENT

2 contenus liés6 professionnels intéressés2266 consultations récentesRecevoir un devis -

![]()

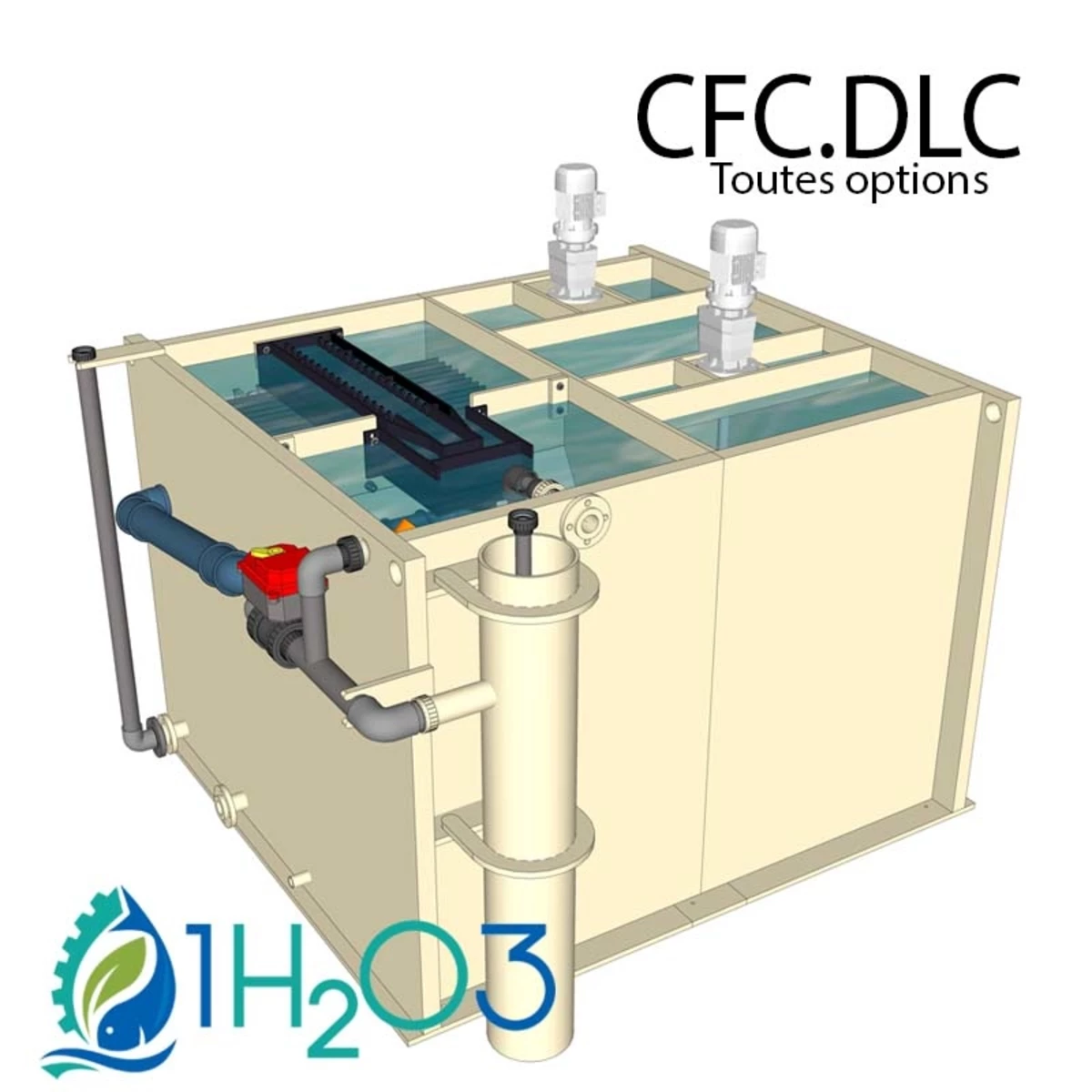

CFC.DLC : clarifloculateur 4.8 m3/h assainissement, 9.6 m3/h AEPClarifloculateur compact CFC.DLC version bâtiment

1h2o3®

7 contenus liés5 professionnels intéressés1603 consultations récentesRecevoir un devis -

![]()

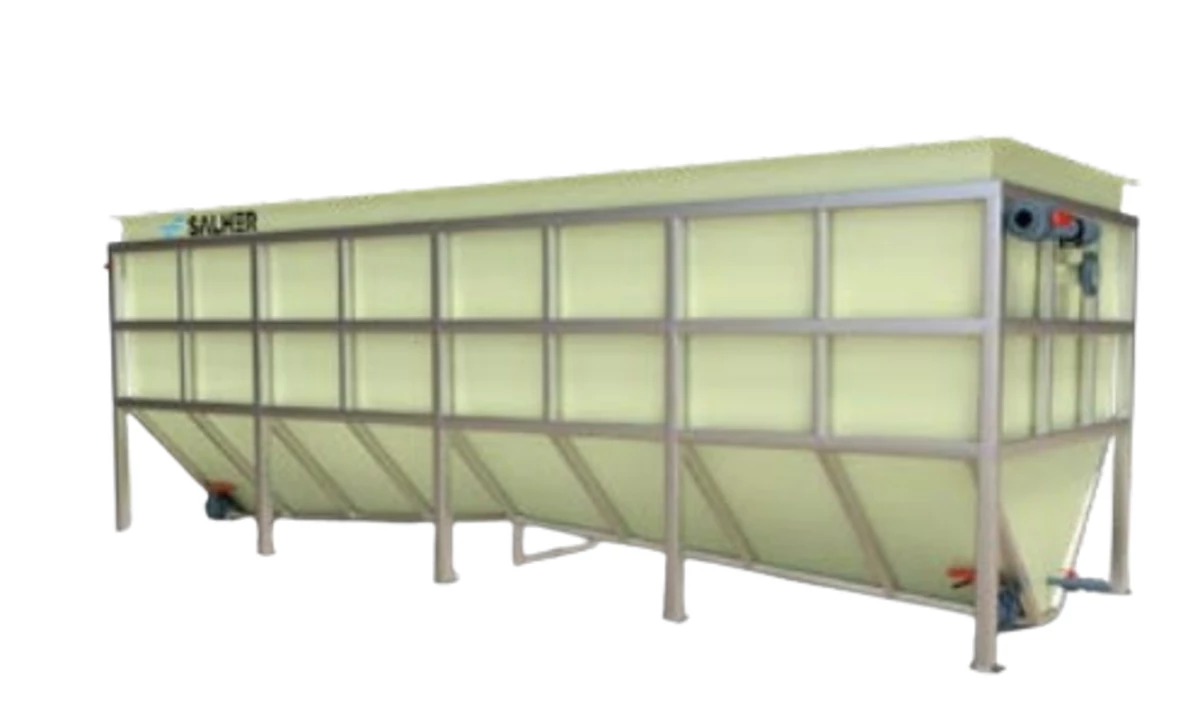

Salher DE-LADécanteur lamellaire

SALHER®

5 professionnels intéressés664 consultations récentesRecevoir un devis -

![]()

BioSTORM ® : Rétention des déchets et hydrocarburesGestion des eaux pluviales : Rétention des déchets, hydrocarbures / Réutilisation et Infiltration

BioMicrobics®

12 contenus liés3 professionnels intéressés3338 consultations récentesRecevoir un devis -

![]()

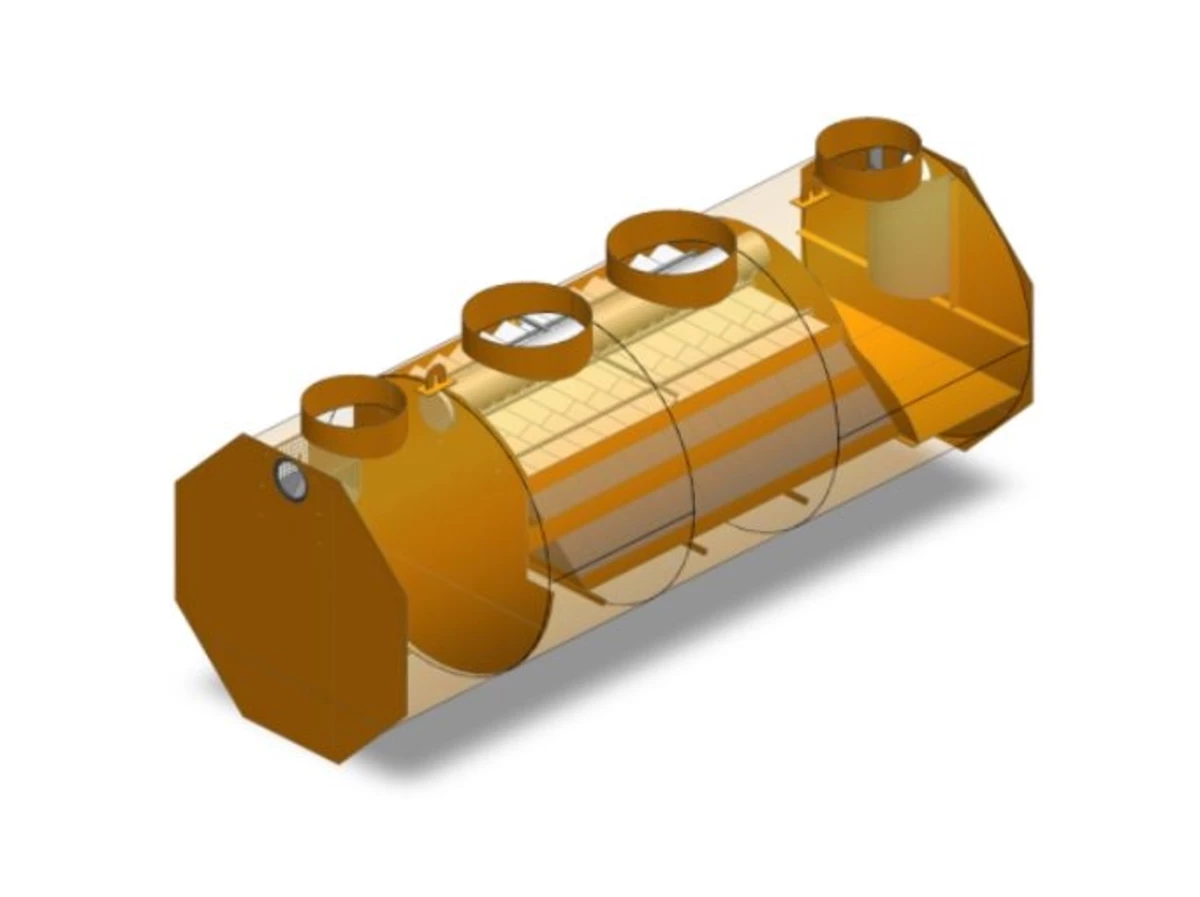

DLC : décanteur lamellaire 3.6 m3/h assainissement, 9.6 m3/h AEPDécanteur lamellaire compact DLC pour bâtiment

1h2o3®

3 professionnels intéressés1384 consultations récentesRecevoir un devis -

![]()

Bassin de décantationBassin de décantation pour chantier

ZÜBLIN®

2 professionnels intéressés824 consultations récentesRecevoir un devis -

![]()

CDD DENSILINECuve de décantation dynamique

DENSILINE®

1 professionnels intéressés1341 consultations récentesRecevoir un devis -

![]()

Décanteur lamellairedécanteur lamellaire

W-TANK®

1 professionnels intéressés713 consultations récentesRecevoir un devis -

![]()

Offre de seconde mainOffre de seconde main : matériel d'occasion

SOTRES

1 professionnels intéressés1934 consultations récentesRecevoir un devis -

![]()

UTEP LIdécanteur pour eaux usées

Saint Dizier Environnement®

1 professionnels intéressés1700 consultations récentesRecevoir un devis