Ce produit est recommandé pour

- mesure de débit en combinaison avec des capteurs de pression effectifs

- surveillance de filtre

Description du produit

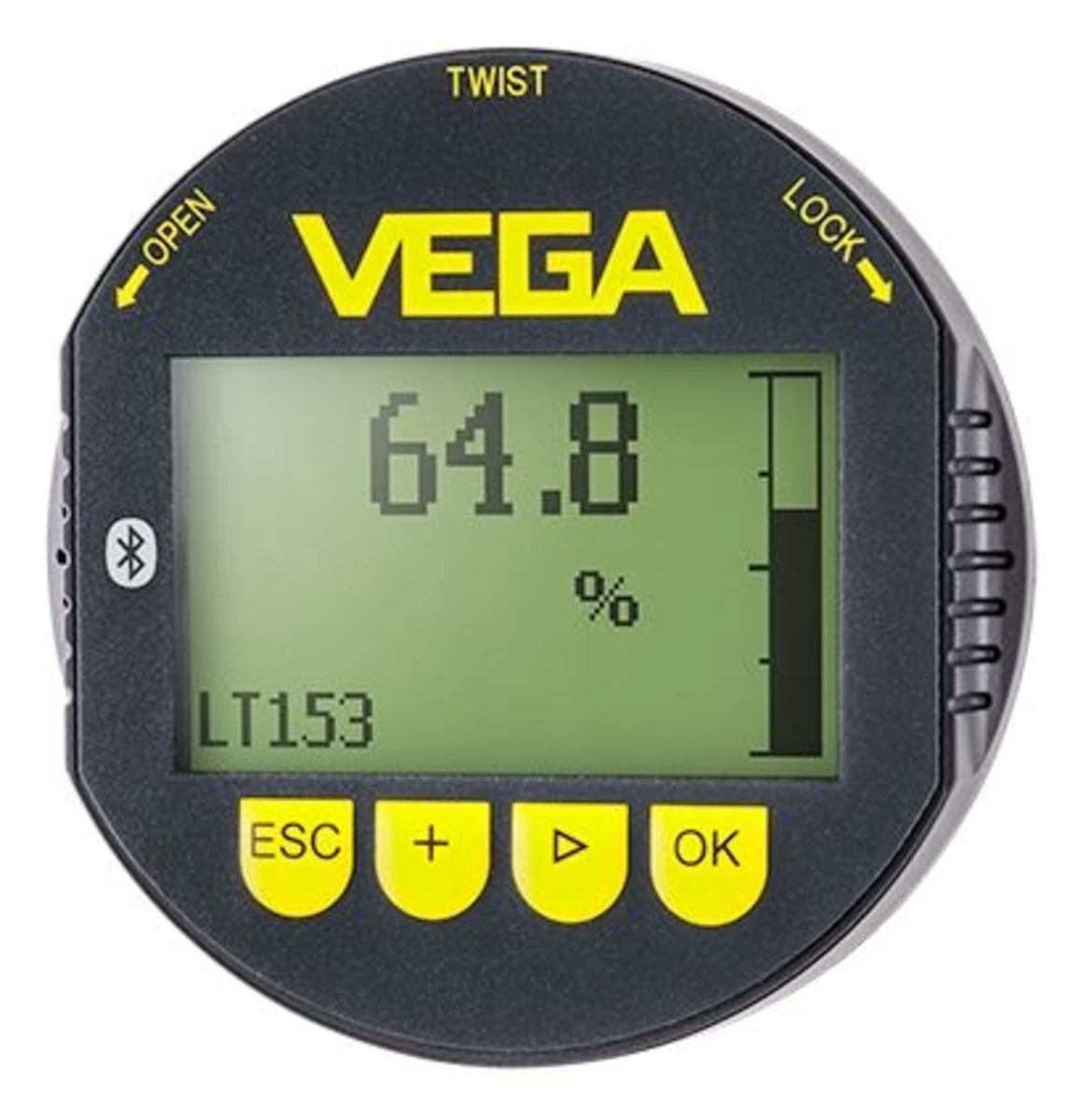

Le VEGADIF 65 est un transmetteur de pression différentielle de haute précision, conçu pour répondre aux besoins variés des industries modernes. Doté d'une membrane métallique, ce capteur est idéal pour la mesure de pression dans les gaz, les vapeurs et les liquides. Il offre une plage de mesure de pression allant de -40 à 40 bar, ce qui le rend adaptable à de nombreuses applications industrielles.

Grâce à sa sortie 4-20 mA et HART, le VEGADIF 65 assure une communication fiable avec les systèmes de contrôle de processus. Il est également compatible avec les protocoles Profibus PA et Foundation Fieldbus, garantissant une intégration facile dans les infrastructures existantes. Fabriqué en acier inoxydable et autres matériaux résistants comme le tantale et l'Alloy C276, ce capteur est conçu pour résister à des environnements difficiles, avec une protection allant jusqu'à IP68.

Le VEGADIF 65 est parfaitement adapté à la mesure de niveau dans des cuves sous pression, à la mesure de débit en combinaison avec des capteurs de pression effectifs, ainsi qu'à la surveillance de filtres et à la mesure de densité ou d'interface. Son boîtier robuste, disponible en plastique, aluminium ou inox, assure une durabilité exceptionnelle même dans les conditions les plus exigeantes.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Hauteur du boîtier | 140 mm. |

| Largeur du boîtier | 80 mm. |

| Matériau du boîtier | Plastique, Aluminium, Inox (brut), Inox (électropoli) |

| Matériau du capteur | Acier inoxydable 316L. |

| Matériau du joint | EPDM, FKM, FFKM, Cuivre |

| Matériaux en contact du produit | 316L, Alloy C22 (2.4602), Alloy 400 (2.4360), Tantale, Alloy C276 (2.4819) |

| Plage de mesure | 0 à 160 mbar. |

| Plage de mesure - Pression | -40 ... 40 bar |

| Poids | 1,5 kg. |

| Précision | ±0,3% de la plage de mesure. |

| Pression process | -1 ... 420 bar |

| Protection | IP66/IP68 (0,2 bar), IP66/IP67, IP66/IP68 (1 bar) |

| Raccord bride | ≥ DN32, ≥ 1⅜" |

| Raccord fileté | ¼ - 18 NPT |

| Résistance à la surcharge | 420 bar. |

| Sortie | 4 … 20 mA/HART, Profibus PA, Foundation Fieldbus, 4 … 20 mA |

| Température ambiante | -40 ... 80 °C |

| Température de fonctionnement | -40°C à 120°C. |

| Température process | -40 ... 120 °C |

FAQ - Informations clés

Quelle est la plage de mesure de pression pour le VEGADIF 65 ?

La plage de mesure de pression pour le VEGADIF 65 est de -40 à 40 bar.

Quel est le matériau du boîtier du VEGADIF 65 ?

Le matériau du boîtier du VEGADIF 65 peut être en plastique, aluminium ou inox (brut ou électropoli).

Quelle est la température maximale de process pour le VEGADIF 65 ?

La température maximale de process pour le VEGADIF 65 est de 120 °C.

Questions techniques fréquentes

Quelle est la procédure de test d'un débitmètre à eau différentiel?

Le 20/02/2019 - 1 réponseDernière réponse : La procédure de test d'un débitmètre à eau basé sur la mesure de pression différentielle implique généralement plusieurs étapes techniques pour s'assurer que le dispositif fonctionne correctement et... Lire plus

Quelle est la principale différence entre la mesure de pression différentielle (eDP) et des installations classiques avec membrane d'étanchéité et capillaires ?

Le 17/02/2023 - 1 réponseDernière réponse : La mesure de pression différentielle (DP) est une méthode commune pour déterminer le débit de fluides dans un système de tuyauterie en utilisant des éléments primaires comme les plaques à orifice,... Lire plus