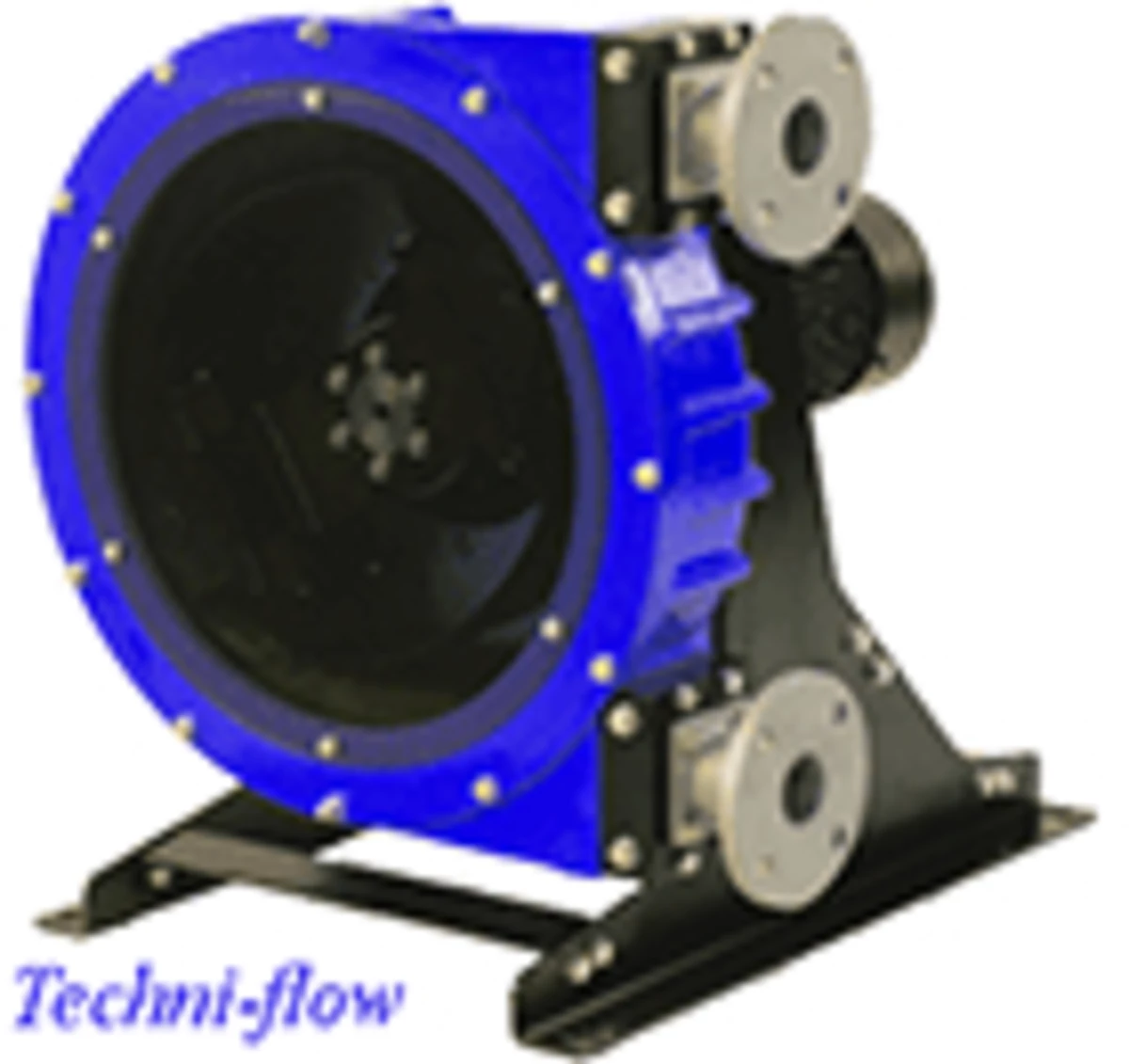

Description du produit

La gamme de pompe pneumatique Techni-flow TFG1500 est utilisée pour le pompage de boues de station d'épuration, elle est également utilisée pour le gavage de filtre presse. Débit jusqu'à 1000l/mn, raccord d'aspiration 3".

Questions techniques fréquentes

Quel est le principe de fonctionnement d'un filtre presse?

Dernière réponse : Un filtre presse est un dispositif de séparation solide-liquide utilisé pour le traitement des boues et la déshydratation dans diverses industries, telles que le traitement des eaux usées, la chimie,... Lire plus

Comment réaliser une analyse critique efficace des défaillances observées sur des filtres-presse en milieu industriel? Quelles sont les méthodes et pratiques recommandées pour identifier et résoudre les problèmes liés à ces systèmes de filtration?

Dernière réponse : Pour réaliser une analyse critique efficace des défaillances observées sur des filtres-presse en milieu industriel, il est essentiel de suivre une méthodologie rigoureuse et structurée. Lire plus

Quel est le procédé pour déterminer la matière sèche des boues en traitement de l'eau?

Dernière réponse : Le procédé pour déterminer la matière sèche des boues en traitement de l'eau repose sur une méthode gravimétrique standardisée. Lire plus