Description du produit

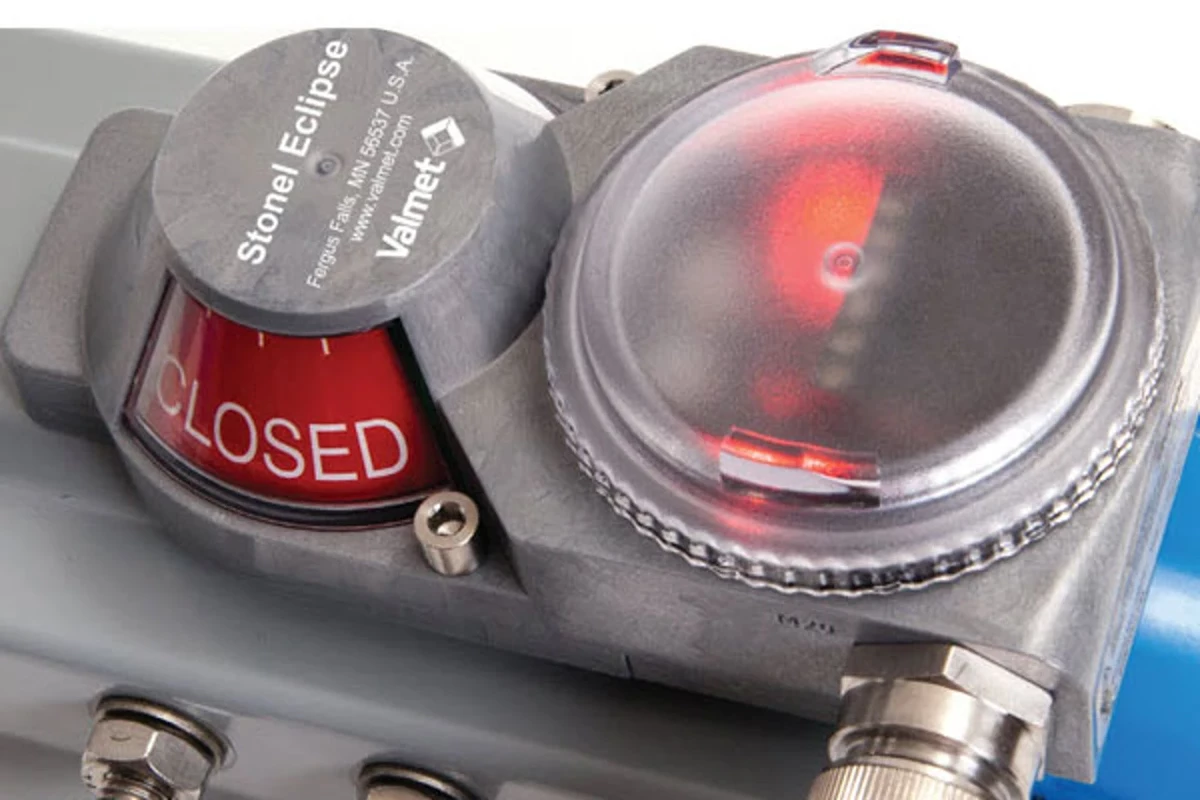

Le Stonel™ Hawkeye™ HX est un capteur de proximité extrêmement durable et résistant à la corrosion conçu pour le positionnement des vannes linéaires dans des environnements dangereux. Il dispose d'un capteur magnétique à semi-conducteurs scellé dans de l'uréthane absorbant les chocs. Le Hawkeye HX est adapté pour des emplacements dangereux utilisant des concepts de protection antidéflagrants / à l'épreuve des flammes.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Étanchéité du capteur | Urethane. |

| Longueur du cordon | 1.83 m. |

| Options de connecteur | 1/2'' NPT, M20. |

| Portée du capteur | 6 mm. |

| Résistance à la corrosion | Acier inoxydable 316. |

| Résistance aux vibrations | Fixations en inox. |

| Type de capteur | Magnétique solide. |

| Zones dangereuses applicables | Div 1/Zone 1, Div 1/Zone 0, Div 2/Zone 2. |

Questions techniques fréquentes

Comment peut-on vérifier le bon fonctionnement d'un capteur de proximité magnétique solide dans un environnement dangereux ?

Dernière réponse : Pour vérifier le bon fonctionnement d'un capteur de proximité magnétique solide dans un environnement dangereux, il est nécessaire de suivre une série de procédures techniques détaillées tout en... Lire plus

Quelles sont les précautions à prendre lors de l'installation d'un capteur de proximité dans une zone dangereuse Div 1/Zone 1 ?

Dernière réponse : L'installation d'un capteur de proximité dans une zone classée dangereuse Division 1 ou Zone 1 nécessite une attention particulière à la sécurité et au respect des normes établies par les organismes... Lire plus

Quelle est la portée maximale standard d'un capteur magnétique solide dans un environnement industriel ?

Dernière réponse : La portée maximale standard d'un capteur magnétique solide dans un environnement industriel dépend de plusieurs facteurs, tels que la taille et la sensibilité du capteur, le type de matériau... Lire plus