Ce produit est recommandé pour

- séparation de résidus de distillation

- déshydratation de grains distillés

- traitement de suspensions solides

Description du produit

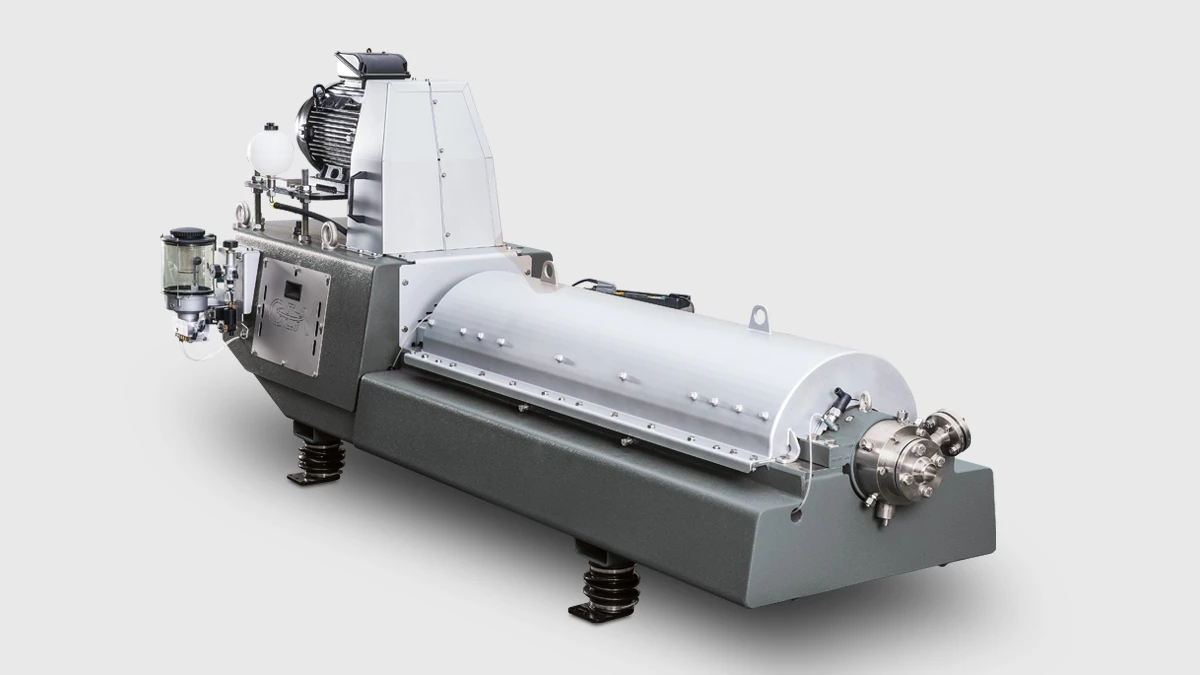

La centrifugeuse à décanteur SG2 d'Alfa Laval est une solution de séparation de pointe conçue pour répondre aux exigences spécifiques de la production d'éthanol. Grâce à sa conception bien équilibrée et à ses matériaux robustes et résistants à l'abrasion, elle offre une fiabilité et une efficacité supérieures par rapport aux équipements comparables. Elle est capable de gérer des débits élevés de résidus de distillation de tous types de grains, garantissant un faible niveau de solides en suspension et une grande sécheresse du gâteau, tout en réduisant la consommation d'énergie et les coûts du cycle de vie.

Le modèle SG2-700 représente l'apogée du programme d'amélioration continue d'Alfa Laval, offrant le gâteau le plus sec, le centrat le plus clair et la consommation d'énergie la plus basse du marché. En utilisant moins d'énergie pour l'évaporation et le séchage, il a un impact direct sur les résultats financiers. La centrifugeuse SG2-700 est également dotée d'une zone d'entrée qui élimine la dégradation de l'alimentation en solides, maximisant ainsi l'efficacité de la séparation.

Avec plus de 400 unités installées à ce jour, la première génération de ces unités a été l'équipement de choix dans la production d'éthanol pendant des décennies. La deuxième génération comprend des modèles supplémentaires et des performances améliorées pour tous les modèles existants.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Force centrifuge | 3500 G |

FAQ - Informations clés

Quelle est la force centrifuge maximale pour le décanteur SG2 ?

La force centrifuge maximale pour le décanteur SG2 est de 3500 G.

Questions techniques fréquentes

Quel est le principe de fonctionnement d'un décanteur centrifuge?

Le 21/02/2022 - 1 réponseDernière réponse : Le principe de fonctionnement d'un décanteur centrifuge repose sur l'utilisation de la force centrifuge pour accélérer le processus de séparation des phases dans un mélange hétérogène, généralement... Lire plus