Ce produit est recommandé pour

- transfert de fluides alimentaires

Description du produit

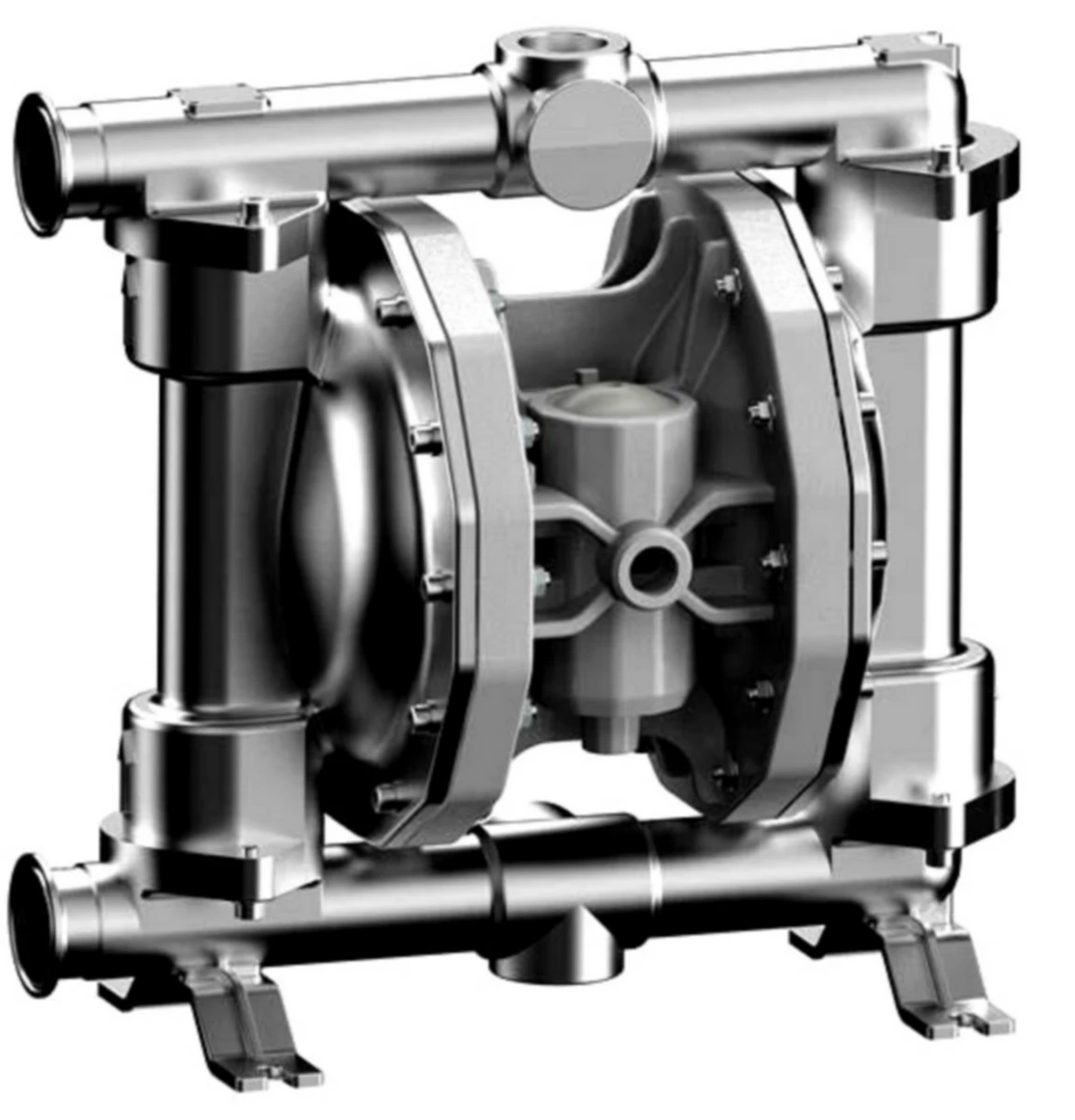

La pompe à diaphragme pneumatique Phoenix P18 de Fluimac est une solution innovante pour le transfert et le dosage de divers types de liquides. Conçue avec une technologie de pointe, elle utilise un système de distribution d'air avancé pour déplacer les membranes, assurant ainsi un transfert efficace des fluides. La géométrie optimisée des chambres de pompage et le système de valves améliorent les performances globales, rendant cette pompe idéale pour diverses applications industrielles.

Fabriquée à partir de matériaux robustes tels que le polypropylène, le PVDF, l'aluminium et l'acier inoxydable AISI 316, la Phoenix P18 garantit une durabilité et une résistance chimique élevées. Elle est capable de gérer un débit maximum de 20 litres par minute, ce qui en fait un choix parfait pour les industries nécessitant un transfert rapide et fiable de liquides. Sa capacité à fonctionner avec une alimentation en air comprimé de 2 à 7 bars la rend adaptable à différents environnements industriels.

En outre, la Phoenix P18 est compatible avec des applications nécessitant des normes de sécurité et d'hygiène strictes, grâce à ses certifications ATEX Zone 1 et Zone 2, ainsi que ses versions compatibles FDA pour l'industrie alimentaire. Cette polyvalence fait de la Phoenix P18 un outil indispensable pour les secteurs chimique, pharmaceutique, alimentaire et bien d'autres.

Fonctionnement

Ces pompes volumétriques assurent le transfert de liquide grâce au déplacement de membranes mises en mouvement par de l’air comprimé au travers d’un mécanisme distributeur exclusif.La pompe pneumatique à membranes est entraînée par de l’air comprimé de 1 à 7 bar.

Les deux membranes reliées par un arbre sont poussées et tirées alternativement par un distributeur alimenté par la pression d’air et qui en assure aussi l’échappement.

-> Phase 1 : l'aspiration. Une membrane crée le phénomène d’aspiration lors de son déplacement vers le corps de la pompe.

-> Phase 2 : le refoulement. L’autre membrane transmet simultanément la pression d’air au liquide dans le corps en le poussant vers l’orifice de refoulement.

Application

Les pompes pneumatiques à membranes servent au transfert de tout type de produit : de l’acide corrosif aux produits visqueux en passant par des fluides chargés ou encore fluides alimentaires.Elles sont utilisées dans l’industrie chimique, pharmaceutique, alimentaire, pétrolière, industrie de la porcelaine et des céramiques, de l’imprimerie, et comme outils et systèmes de distribution (lubrification, refroidissement) …

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Alimentation air comprimé | 2 à 7 bar |

| Connexion fluide | 3/8 BSP |

| Débit maximum | 20 L/min |

FAQ - Informations clés

Quel est le débit maximum de la pompe à diaphragme pneumatique Phoenix P18 ?

Le débit maximum de la pompe à diaphragme pneumatique Phoenix P18 est de 20 L/min.

Quelle est la plage de pression d'air pour la pompe Phoenix P18 ?

La pompe Phoenix P18 fonctionne avec une pression d'air de 2 à 7 bar.

Questions techniques fréquentes

Comment changer des joints antidéflagrants ?

Le 21/11/2022 - 1 réponseDernière réponse : Le changement de joints antidéflagrants doit être réalisé avec soin et précision pour maintenir l'intégrité du système et pour prévenir les risques d'explosion dans des environnements potentiellement... Lire plus

Quel type de ventilation doit-on installer dans un local contenant un réservoir de gazole ?

Le 14/06/2023 - 1 réponseDernière réponse : La ventilation d'un local contenant un réservoir de gazole doit être conçue en accord avec les normes de sécurité et de santé au travail ainsi que les réglementations spécifiques aux installations de... Lire plus