Ce produit est recommandé pour

- transfert de produits alimentaires

- relevage de fluides visqueux

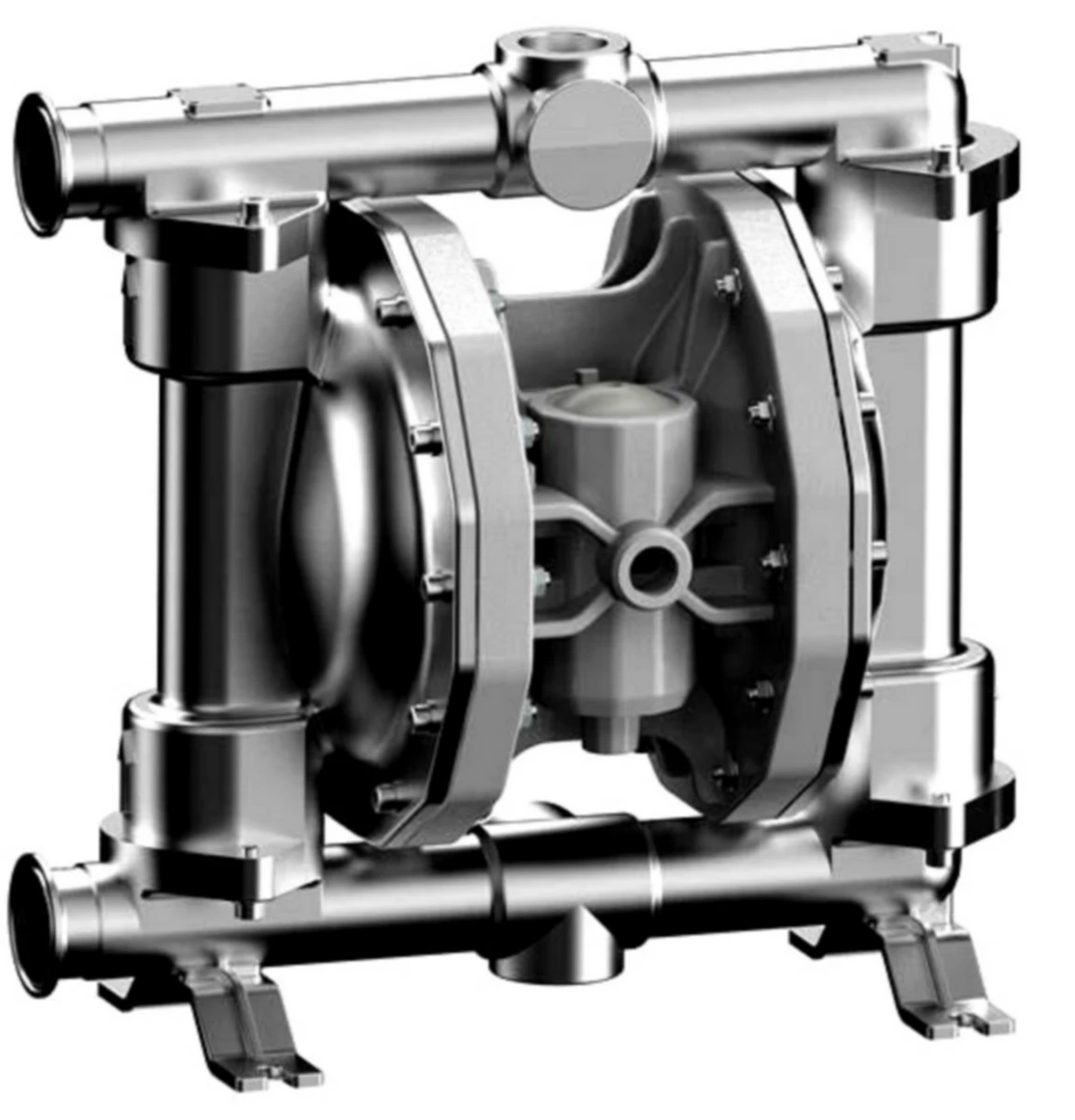

Description du produit

La pompe à membrane P1000 de Fluimac est un équipement industriel de haute performance, conçu spécifiquement pour répondre aux besoins variés des secteurs chimiques et alimentaires. Grâce à sa technologie à membrane, cette pompe assure un transfert efficace et sécurisé de liquides, qu'ils soient corrosifs, visqueux ou chargés. Son fonctionnement pneumatique permet un amorçage automatique, garantissant ainsi une utilisation simple et fiable.

Avec une capacité de débit allant jusqu'à 1050 L/min, la P1000 offre une flexibilité d'application exceptionnelle. Son design robuste permet une pression maximale de 8 bar et une hauteur de refoulement pouvant atteindre 80 mètres, ce qui la rend idéale pour des applications de relevage complexes. De plus, la pompe est capable de fonctionner dans des conditions de température extrêmes, allant de -20 °C à 95 °C.

Les matériaux de construction de la P1000, tels que le Polypropylène, l'acier inoxydable 316L et d'autres matériaux résistants, assurent une durabilité et une résistance chimique accrues. Cette pompe est également certifiée ATEX pour les zones 1 et 2, ce qui la rend adaptée aux environnements potentiellement explosifs. Grâce à ses caractéristiques avancées, la P1000 est un choix idéal pour les industries cherchant à optimiser leurs processus de transfert de fluides.

Fonctionnement

Ces pompes volumétriques assurent le transfert de liquide grâce au déplacement de membranes mises en mouvement par de l’air comprimé au travers d’un mécanisme distributeur exclusif.La pompe pneumatique à membrane est entraînée par de l’air comprimé de 1 à 7 bar.

Les deux membranes reliées par un arbre sont poussées et tirées alternativement par un distributeur alimenté par la pression d’air et qui en assure aussi l’échappement.

-> Phase 1 : l'aspiration. Une membrane crée le phénomène d’aspiration lors de son déplacement vers le corps de la pompe.

-> Phase 2 : le refoulement. L’autre membrane transmet simultanément la pression d’air au liquide dans le corps en le poussant vers l’orifice de refoulement.

Application

Les pompes pneumatiques à membranes servent au transfert de tout type de produit : de l’acide corrosif aux produits visqueux en passant par des fluides chargés ou encore fluides alimentaires.Elles sont utilisées dans l’industrie chimique, pharmaceutique, alimentaire, pétrolière, industrie de la porcelaine et des céramiques, de l’imprimerie, et comme outils et systèmes de distribution (lubrification, refroidissement) …

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Débit maximal | 1050 L/min |

| Hauteur | 838 mm, 933 mm |

| Hauteur de refoulement maximale | 80 m |

| Largeur | 417 mm, 420 mm |

| Longueur | 570 mm, 685 mm |

| Poids | 50 kg, 55 kg, 120 kg |

| Pression maximale | 8 bar |

| Température maximale du fluide | 95 °C |

| Température minimale du fluide | -20 °C |

FAQ - Informations clés

Quelle est la capacité de débit maximale de la pompe à membrane P1000 ?

La capacité de débit maximale de la pompe à membrane P1000 est de 1050 L/min.

Quelle est la pression maximale supportée par la pompe à membrane P1000 ?

La pression maximale supportée par la pompe à membrane P1000 est de 8 bar.

Quelle est la hauteur de refoulement maximale de la pompe à membrane P1000 ?

La hauteur de refoulement maximale de la pompe à membrane P1000 est de 80 mètres.

Quelle est la température maximale de fonctionnement pour la pompe à membrane P1000 ?

La température maximale de fonctionnement pour la pompe à membrane P1000 est de 95 °C.

Quelle est la température minimale de fonctionnement pour la pompe à membrane P1000 ?

La température minimale de fonctionnement pour la pompe à membrane P1000 est de -20 °C.

Questions techniques fréquentes

Dans le processus de lavage quelles sont les machines électriques à installer et la puissance électrique à fournir?

Dernière réponse : Dans un processus de lavage, l'installation de machines électriques dépend du type de station de lavage (par exemple, lavage automobile, lavage industriel, traitement de surface, etc. Lire plus

Est-ce qu'une entreprise de TP doit avoir une station de lavage pour ses engins de chantier?

Dernière réponse : En tant qu'assistant virtuel, je ne peux pas fournir de conseils juridiques ou réglementaires spécifiques, mais je peux donner une perspective générale sur la question. Lire plus

Comment changer des joints antidéflagrants ?

Dernière réponse : Le changement de joints antidéflagrants doit être réalisé avec soin et précision pour maintenir l'intégrité du système et pour prévenir les risques d'explosion dans des environnements potentiellement... Lire plus