Type de produit

Marque

Posez une question sur le produit

Poser une questionToutes les questions sur le LPD

Quelles sont les meilleures pratiques pour intégrer un disque de rupture dans un système de fabrication sous pression ?

Le 13/05/2024 - 1 réponseDernière réponse : L'intégration de disques de rupture dans un système de fabrication sous pression est une procédure délicate qui doit être réalisée avec précision pour assurer la sécurité et l'efficacité de... Lire plus

Comment choisir le type de disque de rupture métallique adapté aux contraintes spécifiques d'une installation industrielle?

Le 06/05/2024 - 1 réponseDernière réponse : Le choix d'un disque de rupture métallique adapté aux contraintes spécifiques d'une installation industrielle dépend de plusieurs facteurs techniques et opérationnels. Lire plus

Autres produits de la marque DonadonSDD®

-

![]()

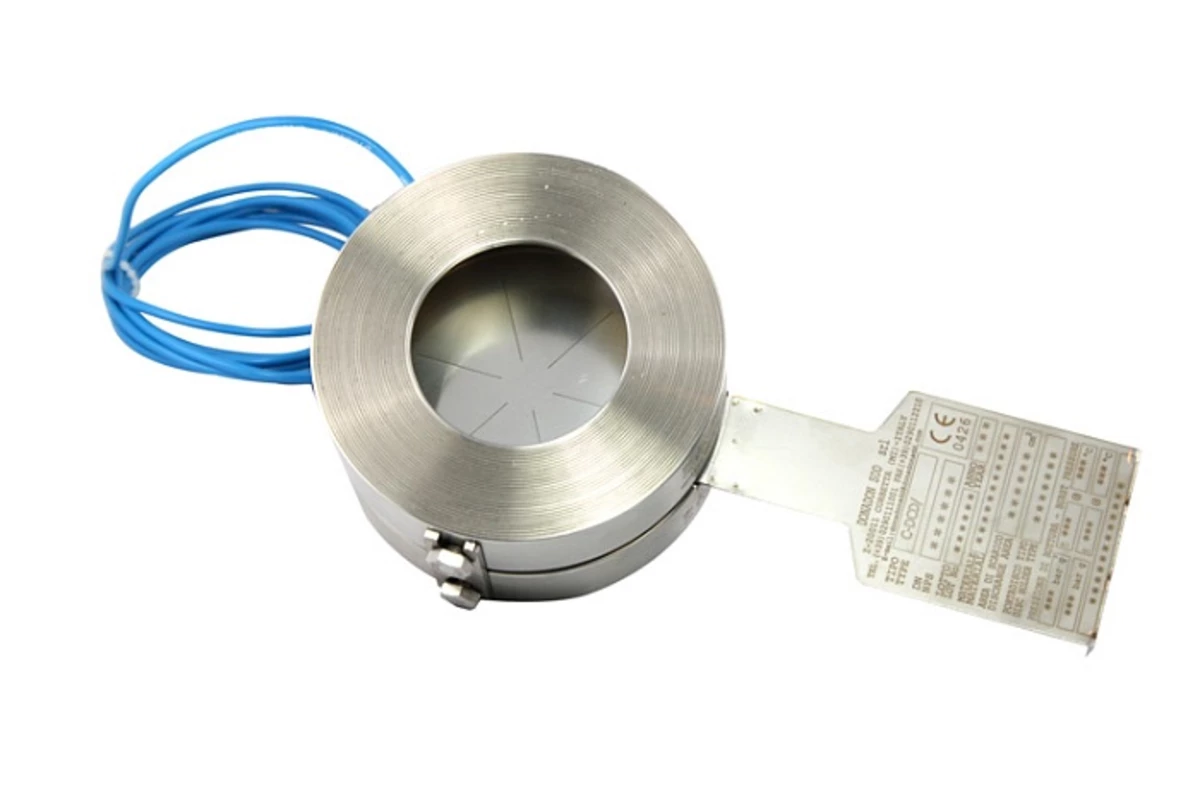

KRDdisque de rupture

DonadonSDD®

1 professionnels intéressés337 consultations récentesRecevoir un devis -

![]()

DIFdisque de rupture

DonadonSDD®

1 professionnels intéressés304 consultations récentesRecevoir un devis -

![]()

DIFdisque de rupture

DonadonSDD®

1 professionnels intéressés279 consultations récentesRecevoir un devis -

![]()

KRDdisque de rupture

DonadonSDD®

1 professionnels intéressés268 consultations récentesRecevoir un devis -

![]()

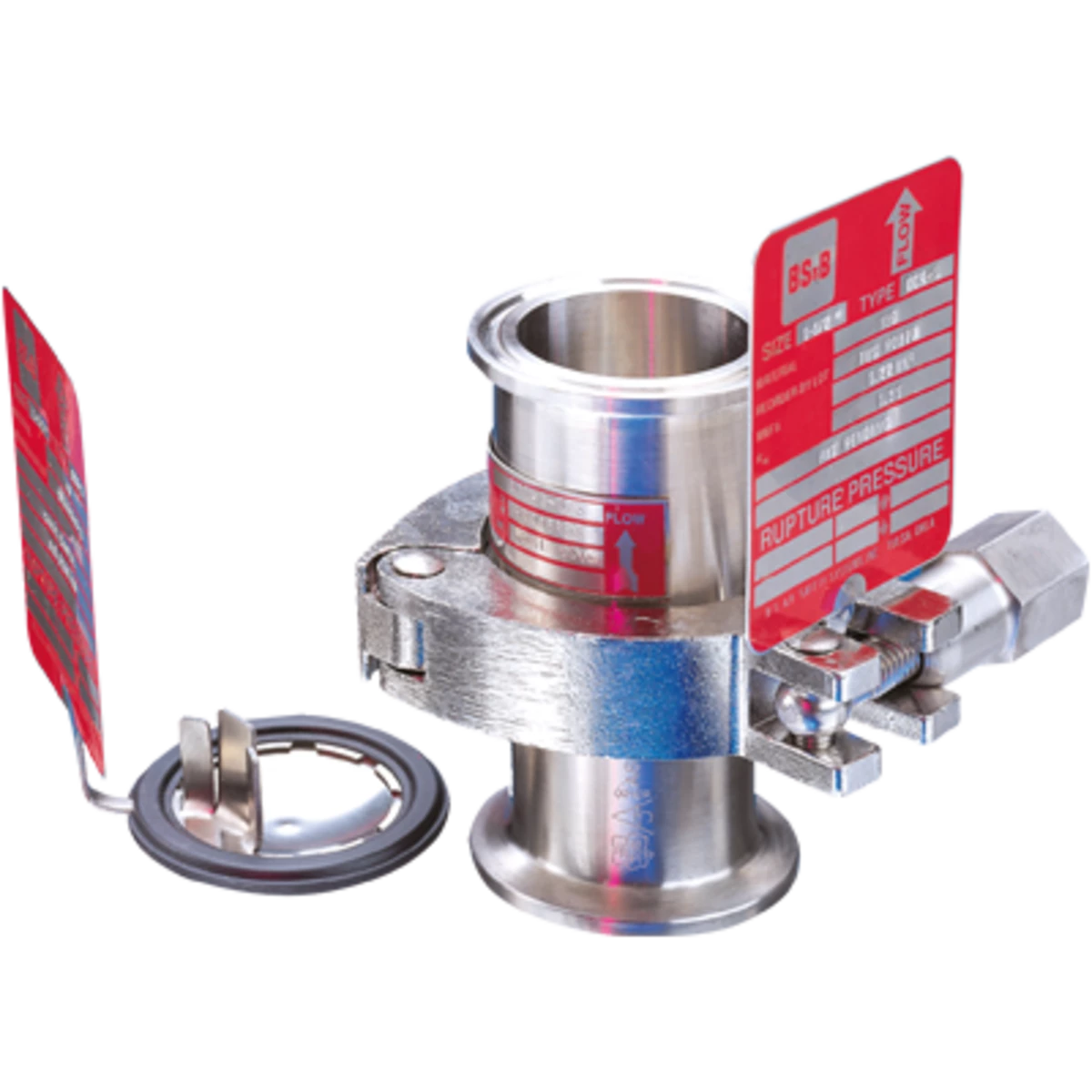

HI/F - HR/FPorte-disques

DonadonSDD®

1 professionnels intéressés252 consultations récentesRecevoir un devis -

![]()

KRDdisque de rupture

DonadonSDD®

1 professionnels intéressés247 consultations récentesRecevoir un devis -

![]()

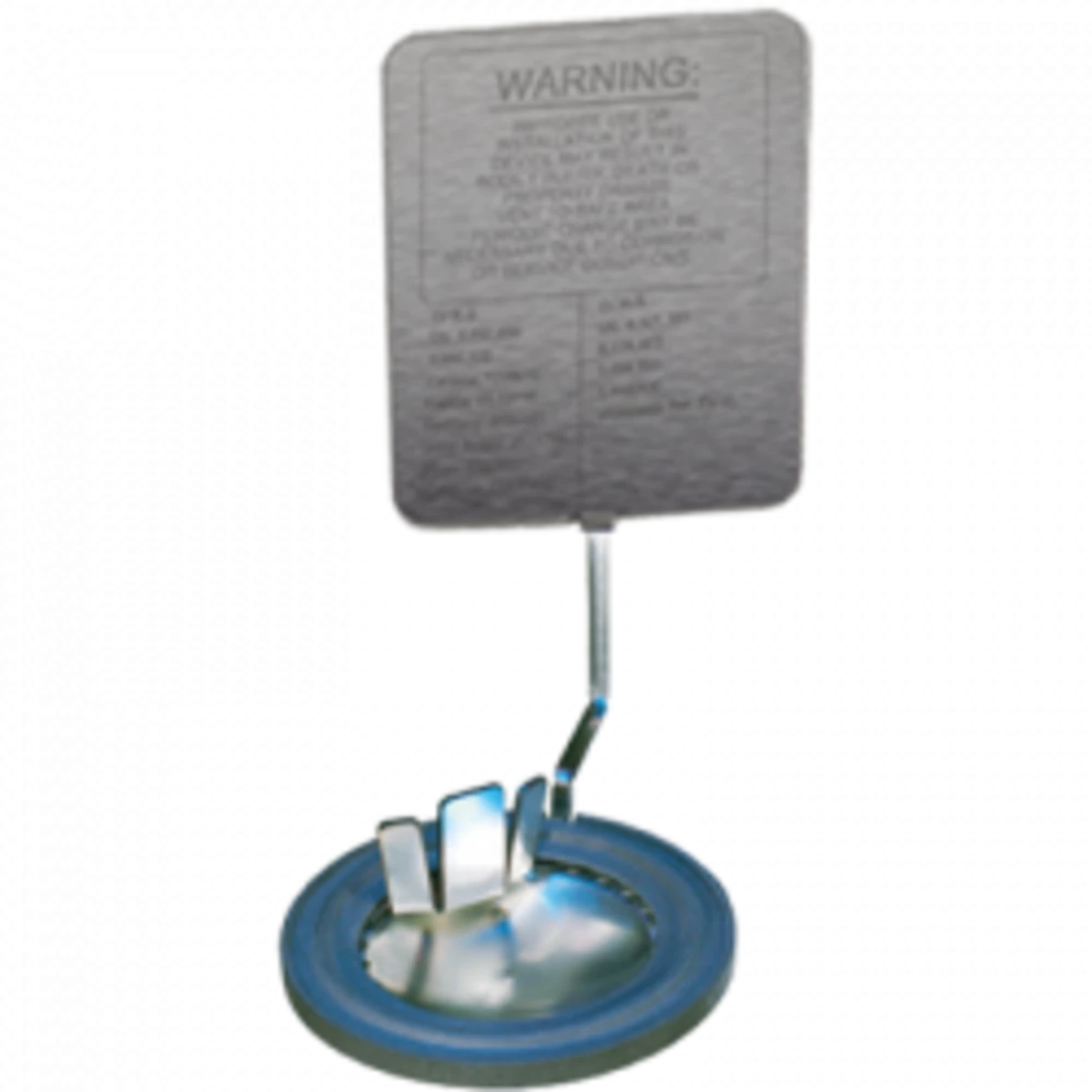

NAM 05Indicateur de rupture

DonadonSDD®

1 professionnels intéressés242 consultations récentesRecevoir un devis

Produits similaires au LPD

-

![]()

H10-Zdéchiqueteuse à disque

Husmann

2 professionnels intéressés1026 consultations récentesRecevoir un devis -

![]()

H5-Zdéchiqueteuse à disque

Husmann

1 professionnels intéressés670 consultations récentesRecevoir un devis -

![]()

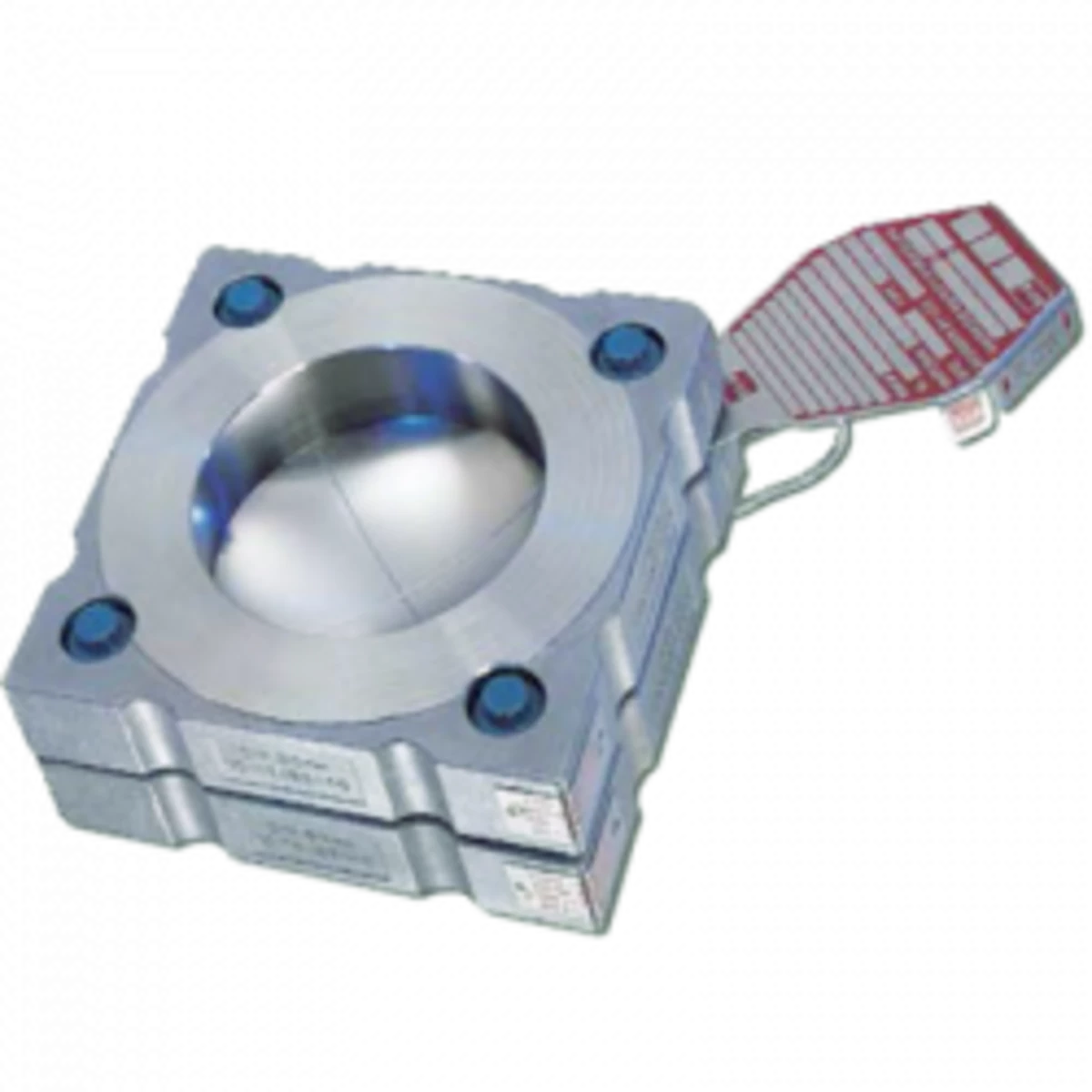

MB™/MBV™Disques de rupture

Zuercher®

1 professionnels intéressés288 consultations récentesRecevoir un devis -

![]()

GCR-S™Disque de rupture

Zuercher®

1 professionnels intéressés275 consultations récentesRecevoir un devis -

![]()

GCR-Ndisque de rupture

Zuercher®

1 professionnels intéressés252 consultations récentesRecevoir un devis -

![]()

DAS™/ BAS™/ LDAS™Détecteur de rupture

Zuercher®

1 professionnels intéressés225 consultations récentesRecevoir un devis -

![]()

S90-7Rsupport de disque de rupture

Zuercher®

1 professionnels intéressés201 consultations récentesRecevoir un devis -

![]()

SRB-7RSSupport de disque de rupture

Zuercher®

1 professionnels intéressés200 consultations récentesRecevoir un devis -

![]()

S-90™Disque de rupture

Zuercher®

1 professionnels intéressés179 consultations récentesRecevoir un devis -

![]()

Type SKR™Disque de rupture

Zuercher®

1 professionnels intéressés178 consultations récentesRecevoir un devis -

![]()

Type AV™disque de rupture

Zuercher®

1 professionnels intéressés176 consultations récentesRecevoir un devis