Modèles

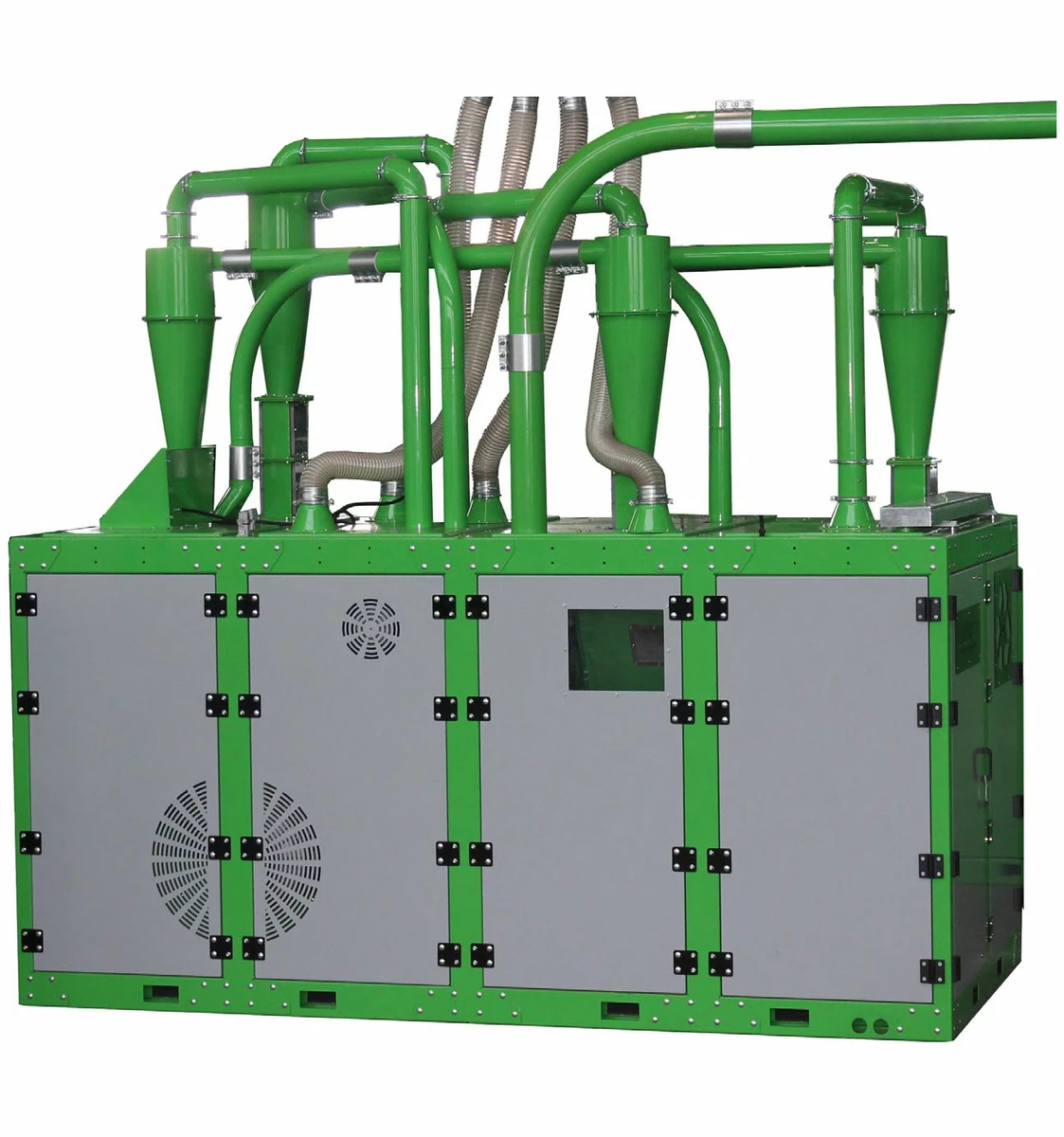

| Caractéristique | Valeur |

|---|---|

| Hauteur | 2395 mm |

| Largeur | 1860 mm |

| Longueur | 2170 mm |

| Poids | 1070 kg |

| Puissance | 5,0 kW |

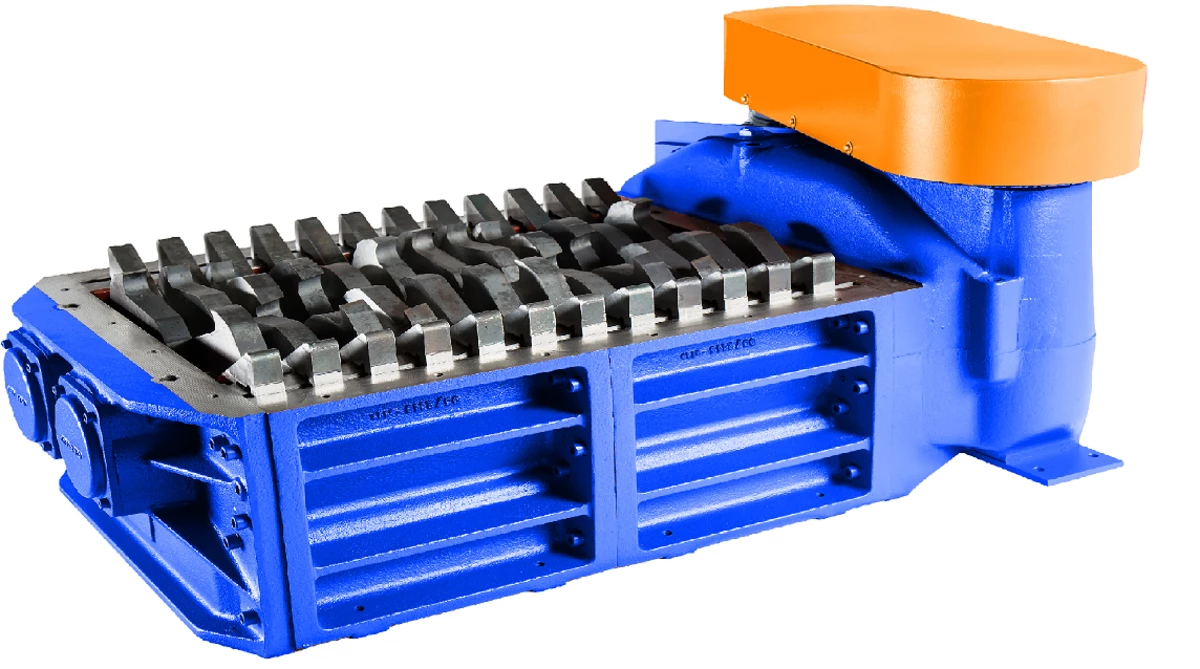

| Caractéristique | Valeur |

|---|---|

| Hauteur | 2030 mm |

| Largeur | 1455 mm |

| Longueur | 1930 mm |

| Poids | 830 kg |

| Puissance | 3,5 kW |