Description du produit

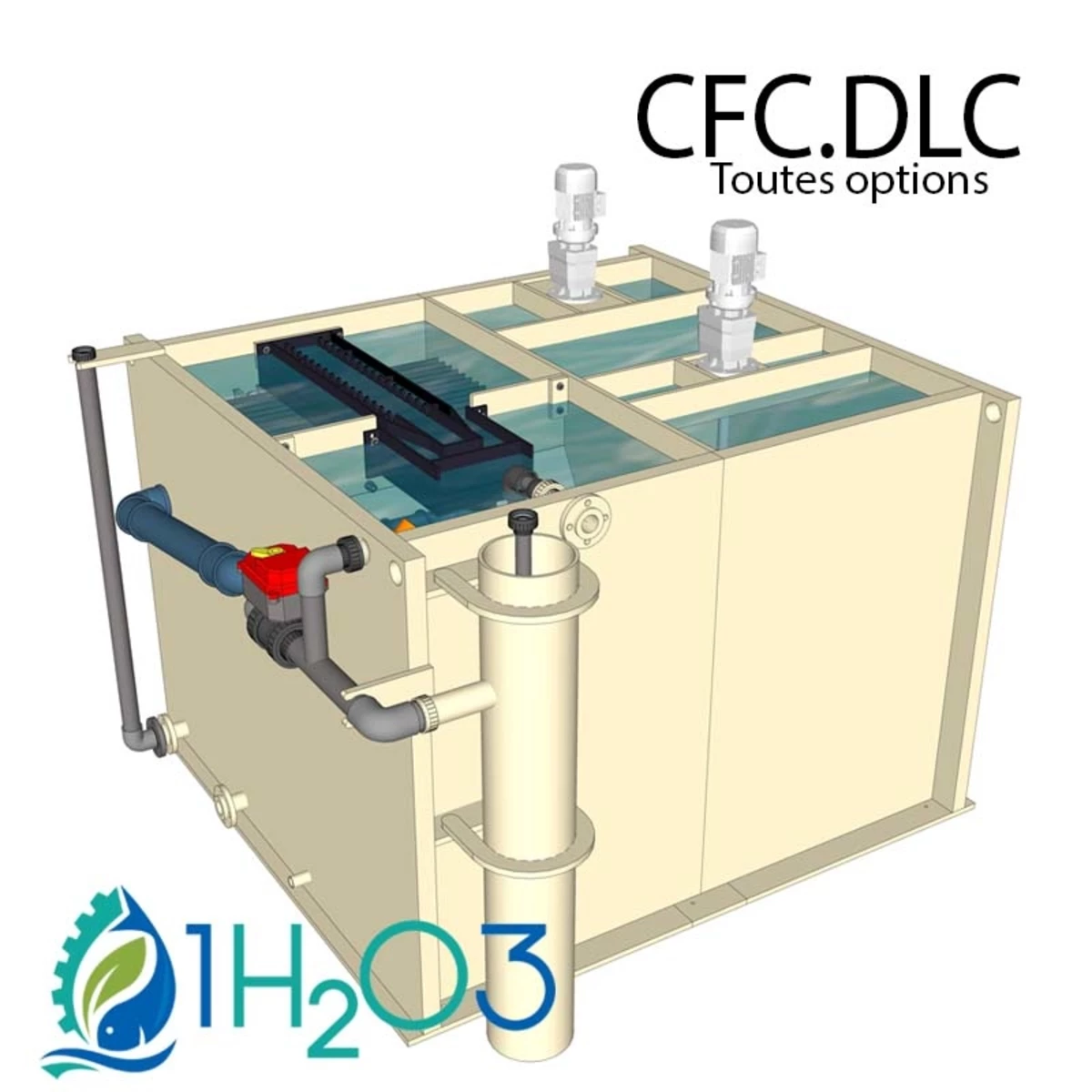

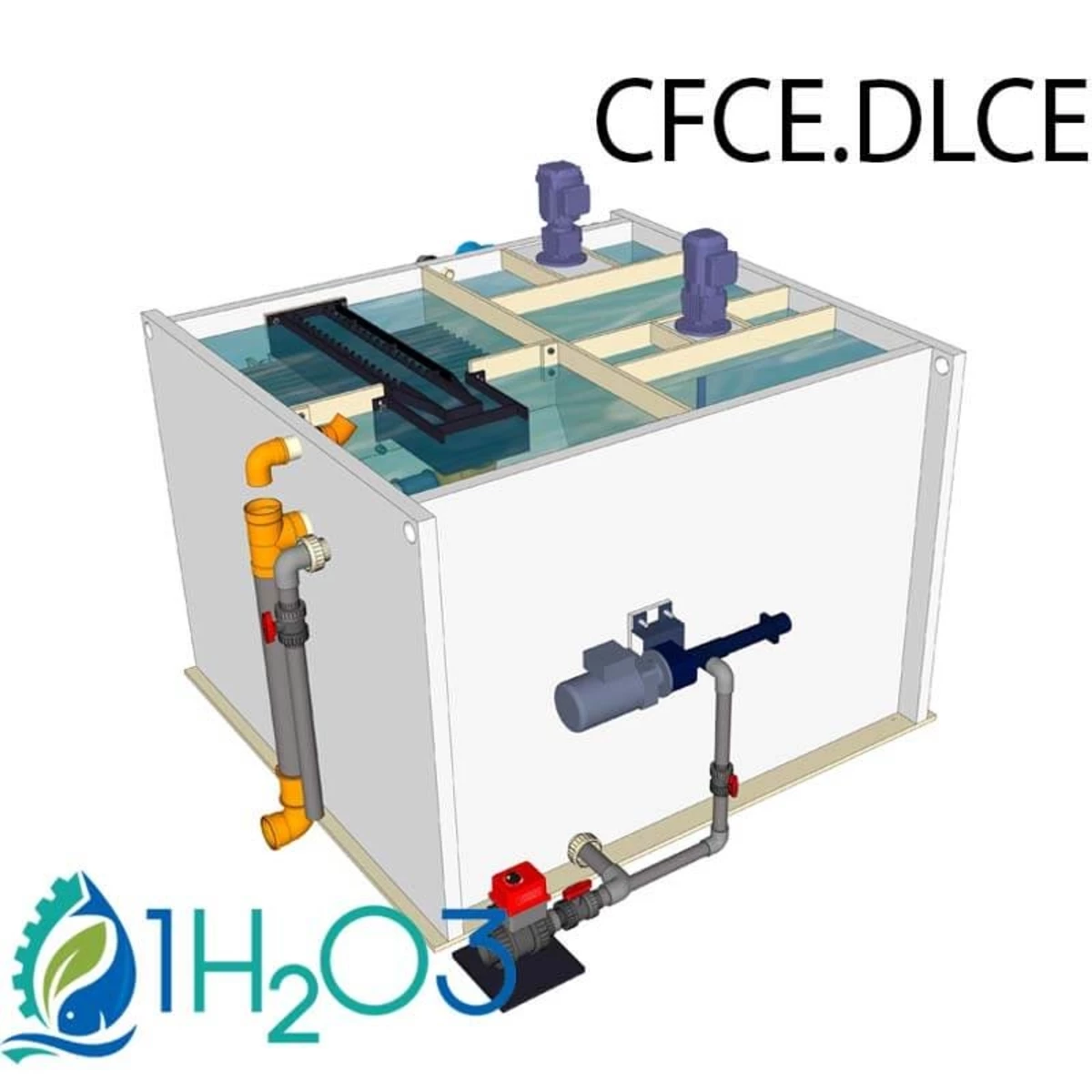

Découvrez la technologie de pointe de décantation lamellaire offerte par 1h2o3, permettant de traiter l'eau efficacement sur une surface jusqu'à 10 fois plus petite qu'avec un clarificateur traditionnel. Le Décanteur Lamellaire Compact DLCE, spécialement conçu pour une installation en Bâtiment, il contribue à la réduction de certaines contraintes d'installations comme le colmatage dû à l’accumulation de débris extérieurs comme des feuilles mortes ou encore le contrôle des odeurs.

Pour plus d'informations et pour obtenir une estimation adaptée à vos besoins, visitez https://www.1h2o3.com/produit/decanteur-lamellaire-compact-dlc/

Le fonctionnement dans un espace clos permet également de limiter la perte de chaleur de l’eau, paramètre important de l’efficacité du traitement biologique.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Capacité AEP | 9,6 m³/h |

| Capacité assainissement | 3,6 m³/h |

Questions techniques fréquentes

Quels sont les avantages et inconvénients d'un décanteur statique ?

Le 27/02/2020 - 1 réponseDernière réponse : Les décanteurs statiques sont des équipements utilisés pour la séparation solide-liquide par gravité, où les particules solides se déposent au fond du réservoir sous l'effet de leur propre poids. Lire plus

Qu'est-ce que la surface au miroir du clarificateur?

Le 10/03/2021 - 1 réponseDernière réponse : La surface au miroir d'un clarificateur désigne la surface horizontale supérieure du bassin de décantation où l'eau clarifiée se sépare des boues qui se déposent. Lire plus

A quoi sert une décantation lamellaire ?

Le 14/10/2020 - 1 réponseDernière réponse : La décantation lamellaire est un processus de traitement des eaux qui vise à accélérer la séparation des particules solides en suspension dans l'eau grâce à l'installation de modules composés de... Lire plus