Vendu par :

Type de produit

Marque

Posez une question sur le produit

Poser une questionToutes les questions sur le DESTIMAT LE

Comment réduire le volume des déchets liquides jusqu'à 95% sans compromettre l'efficacité du processus ?

Le 04/01/2024 - 1 réponseDernière réponse : Pour réduire le volume des déchets liquides jusqu'à 95% sans compromettre l'efficacité du processus, l'une des méthodes les plus efficaces est l'utilisation d'évaporateurs industriels, qui se basent... Lire plus

Comment optimiser le procédé de séparation thermique de phase sous vide pour une meilleure qualité de distillat ?

Le 24/11/2023 - 1 réponseDernière réponse : Pour optimiser le procédé de séparation thermique de phase sous vide et obtenir une meilleure qualité de distillat, plusieurs aspects techniques doivent être pris en compte et ajustés avec précision. Lire plus

Autres produits de KMU LOFT France

-

![]()

Applications

KMU LOFT®

1 professionnels intéressés1521 consultations récentesRecevoir un devis -

![]()

Prowadest 1

KMU LOFT®

1 professionnels intéressés1462 consultations récentesRecevoir un devis -

![]()

Destimat LEEvaporateur sous vide (CMV - compression mécanique de vapeur) - Convection naturelle

DESTIMAT®

1 professionnels intéressés1411 consultations récentesRecevoir un devis -

![]()

Filtres à bandesAvec/sans écremeur et gestion de niveau

KMU LOFT®

1 professionnels intéressés1408 consultations récentesRecevoir un devis -

![]()

Prowadest PEvaporateur sous vide à flots tombants

Prowadest

1 professionnels intéressés1245 consultations récentesRecevoir un devis -

![]()

Prowadest EInstallation de distillation sous vide

KMU LOFT®

1 professionnels intéressés1243 consultations récentesRecevoir un devis

Autres produits de la marque KMU LOFT®

-

![]()

Applications

KMU LOFT®

1 professionnels intéressés1521 consultations récentesRecevoir un devis -

![]()

Prowadest 1

KMU LOFT®

1 professionnels intéressés1462 consultations récentesRecevoir un devis -

![]()

Filtres à bandesAvec/sans écremeur et gestion de niveau

KMU LOFT®

1 professionnels intéressés1408 consultations récentesRecevoir un devis -

![]()

Prowadest EInstallation de distillation sous vide

KMU LOFT®

1 professionnels intéressés1243 consultations récentesRecevoir un devis -

![]()

Adoucisseurs et osmose inverseInstallation de déminéralisation de l’eau

KMU LOFT®

1 professionnels intéressés1011 consultations récentesRecevoir un devis -

![]()

Filtration et installations à membraneMicro, ultra, nanofiltration, osmose infiltration

KMU LOFT®

1 professionnels intéressés976 consultations récentesRecevoir un devis -

![]()

KLC-MASTER LineÉvaporateur sous vide

KMU LOFT®

1 professionnels intéressés933 consultations récentesRecevoir un devis

Produits similaires au DESTIMAT LE

-

![]()

MediagonAdoucisseur écologique

MEDIAGON®

12 contenus liés173 professionnels intéressés9833 consultations récentesRecevoir un devis -

![]()

EL'OAdoucisseur

CR2J®

77 professionnels intéressés8634 consultations récentesRecevoir un devis -

![]()

ROBINAdoucisseur d'eau

EWT®

65 professionnels intéressés2308 consultations récentesRecevoir un devis -

![]()

WAVEAdoucisseur d'eau

WAVE®

33 professionnels intéressés3314 consultations récentesRecevoir un devis -

![]()

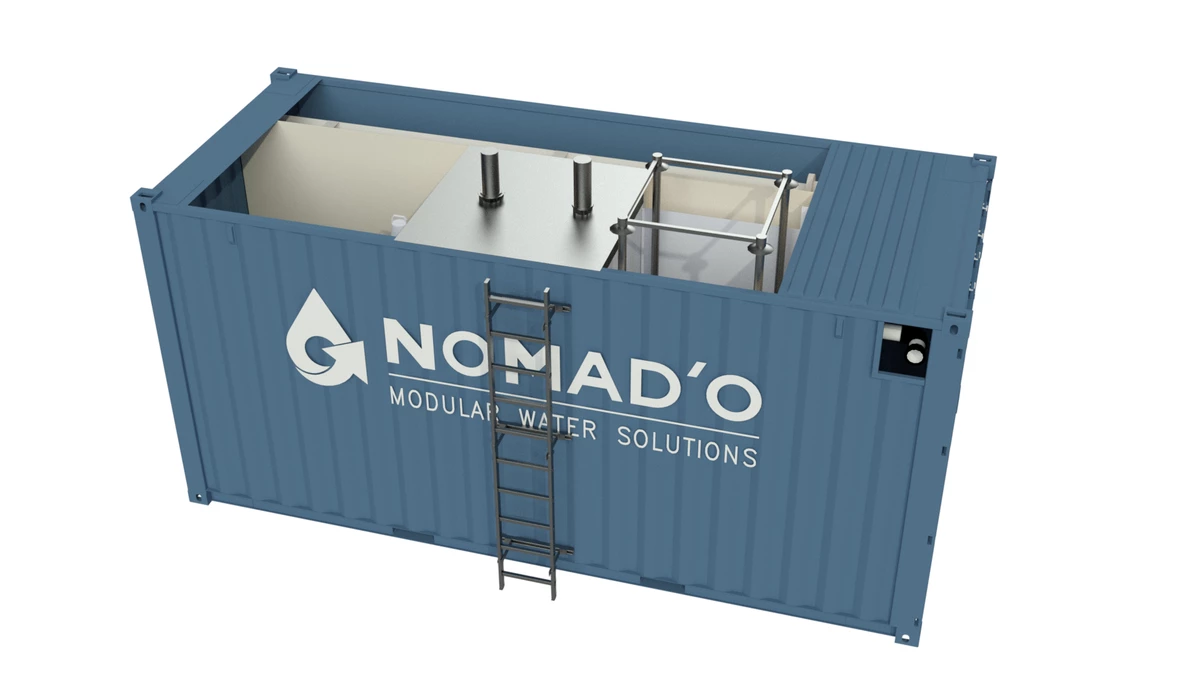

Unité de traitement des effluents de chantierunité de traitement des eaux usées

NOMADO

6 contenus liés27 professionnels intéressés2693 consultations récentesRecevoir un devis -

![]()

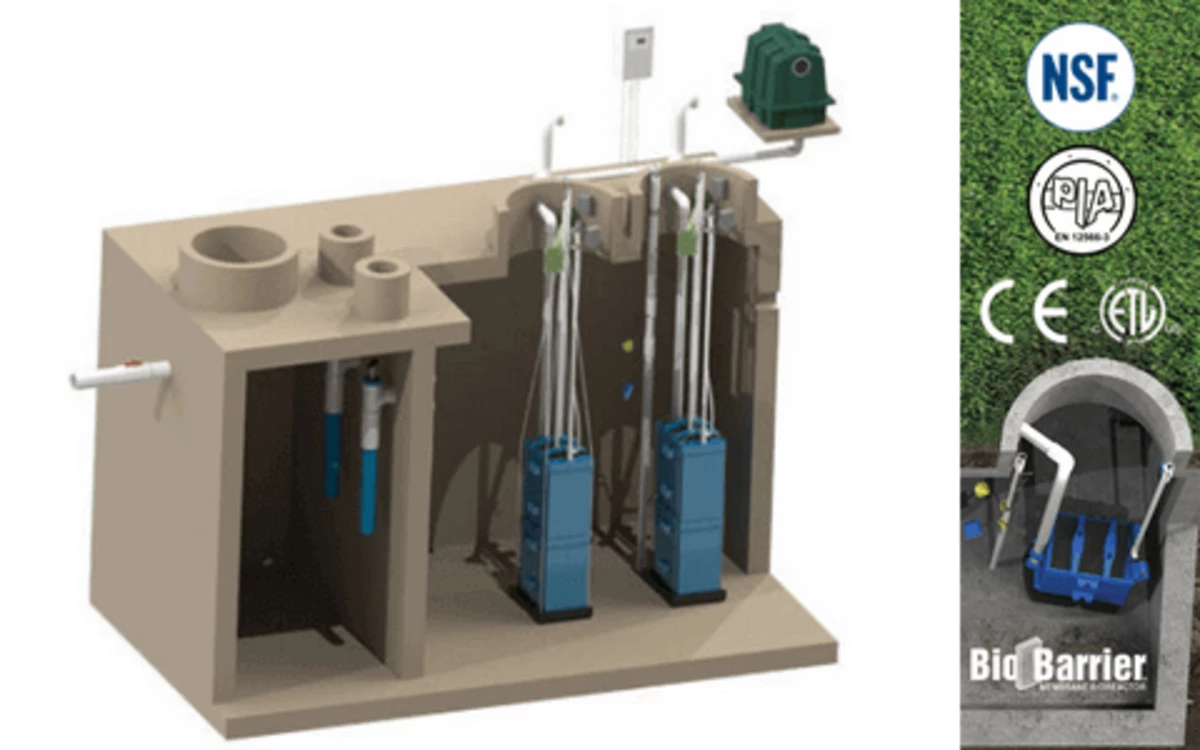

BioBarrier ® HSMBR ® : Réutilisation de l’eau à forte chargeTraitement & réutilisation de l'eau

BioMicrobics®

49 contenus liés26 professionnels intéressés5407 consultations récentesRecevoir un devis -

![]()

DIGIT'SAdoucisseur

EWT®

26 professionnels intéressés2978 consultations récentesRecevoir un devis -

![]()

UBFAppareil anticalcaire

EUROPAZ®

7 contenus liés17 professionnels intéressés2677 consultations récentesRecevoir un devis -

![]()

Turbevap LD40Evapo-concentrateur pour le traitement des effluents industriels

Leviathan Dynamics®

27 contenus liés13 professionnels intéressés2692 consultations récentesRecevoir un devis -

![]()

LIXIPACKévaporateurs à lixiviat

EXONIA®

12 professionnels intéressés1726 consultations récentesRecevoir un devis -

![]()

SIMPLEX ECOLUTION 25Adoucisseur Industriel

GreenLife®

2 contenus liés12 professionnels intéressés1424 consultations récentesRecevoir un devis -

![]()

BWT Perla Pro SAdoucisseur d'eau

BWT®

9 professionnels intéressés1710 consultations récentesRecevoir un devis