Posez une question sur le produit

Poser une questionAutres produits de LESSINE France SARL

-

![]()

Tamis Vibranttamis vibrant

LESSINE

2 professionnels intéressés1366 consultations récentesRecevoir un devis -

![]()

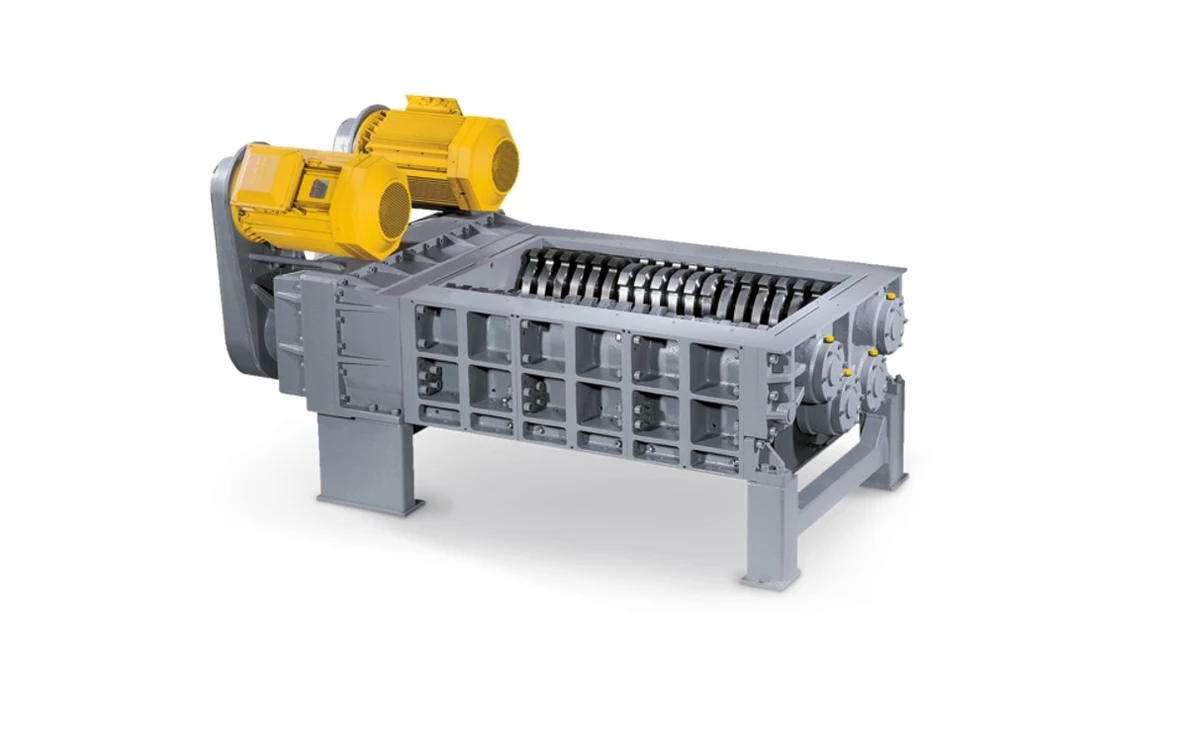

DéchiqueteurDéchiqueteur primaire

LESSINE

1 professionnels intéressés1237 consultations récentesRecevoir un devis -

![]()

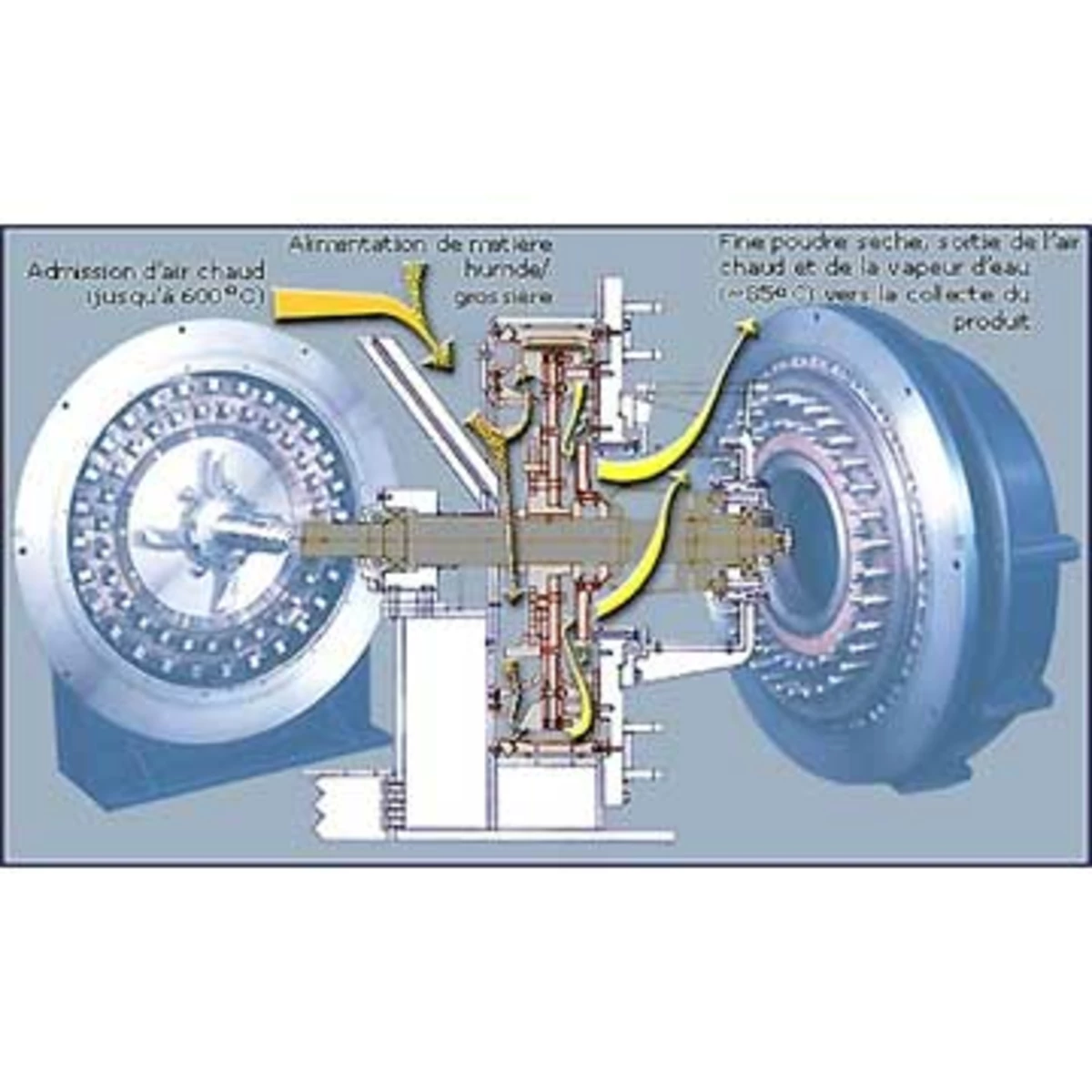

Broyeur-sécheursécheur-broyeur

LESSINE

1 professionnels intéressés1102 consultations récentesRecevoir un devis -

![]()

Ecluse rotative racléedispositif d'étanchéité

LESSINE

1 professionnels intéressés877 consultations récentesRecevoir un devis -

![]()

DMM200mélangeur de fûts

LESSINE

1 professionnels intéressés740 consultations récentesRecevoir un devis -

![]()

Trommel cribleurTamiseur rotatif

LESSINE

1 professionnels intéressés2068 consultations récentesRecevoir un devis

Autres produits de la marque LESSINE

-

![]()

Tamis Vibranttamis vibrant

LESSINE

2 professionnels intéressés1366 consultations récentesRecevoir un devis -

![]()

DéchiqueteurDéchiqueteur primaire

LESSINE

1 professionnels intéressés1237 consultations récentesRecevoir un devis -

![]()

Broyeur-sécheursécheur-broyeur

LESSINE

1 professionnels intéressés1102 consultations récentesRecevoir un devis -

![]()

Ecluse rotative racléedispositif d'étanchéité

LESSINE

1 professionnels intéressés877 consultations récentesRecevoir un devis -

![]()

DMM200mélangeur de fûts

LESSINE

1 professionnels intéressés740 consultations récentesRecevoir un devis -

![]()

Trommel cribleurTamiseur rotatif

LESSINE

1 professionnels intéressés2068 consultations récentesRecevoir un devis -

![]()

Broyeur à mâchoiresConcasseur à mâchoires

LESSINE

1 professionnels intéressés1455 consultations récentesRecevoir un devis

Produits similaires au BROYEURS À BOULETS

-

![]()

RS150Déchiqueteur primaire

UNTHA

44 professionnels intéressés1869 consultations récentesRecevoir un devis -

![]()

IMPAKTOR 250 evo IIDéchiqueteur primaire

ARJES®

41 professionnels intéressés4327 consultations récentesRecevoir un devis -

![]()

RS50/60/100Déchiqueteur primaire

UNTHA

2 contenus liés19 professionnels intéressés2329 consultations récentesRecevoir un devis -

![]()

TITAN 950Déchiqueteur primaire

ARJES®

17 professionnels intéressés2025 consultations récentesRecevoir un devis -

![]()

Série XRBroyeur / pré-broyeur

UNTHA

7 contenus liés14 professionnels intéressés3212 consultations récentesRecevoir un devis -

![]()

EP 5500 SharkBroyeur rapide

Willibald

14 professionnels intéressés2432 consultations récentesRecevoir un devis -

![]()

ANTARES 1300 | 1600 | 1900Broyeur

LINDNER®

13 professionnels intéressés778 consultations récentesRecevoir un devis -

![]()

RS30/40Déchiqueteur primaire

UNTHA

2 contenus liés11 professionnels intéressés1003 consultations récentesRecevoir un devis -

![]()

Unité d’hygiénisation Bio ChopUnité d’hygiénisation

Landia

4 contenus liés10 professionnels intéressés2582 consultations récentesRecevoir un devis -

![]()

S25Broyeur deux arbres

UNTHA

9 professionnels intéressés1420 consultations récentesRecevoir un devis -

![]()

RS30/40Broyeur industriel

UNTHA

8 professionnels intéressés1667 consultations récentesRecevoir un devis -

![]()

HUSMANN HL2 17 22broyeur lent birotor

Husmann

8 professionnels intéressés1275 consultations récentesRecevoir un devis