Ce produit est recommandé pour

- séparation d'huiles

- traitement de fluides industriels

- installation d'environnements industriels

- Entretien de Lubrifiant soluble

- Entretien de produit lessiviel

- Nettoyage de Puits d'exhaures

- Entretien de Machines-outils

- Récupération d'Huile étrangère

- Récupération d'Huile entière

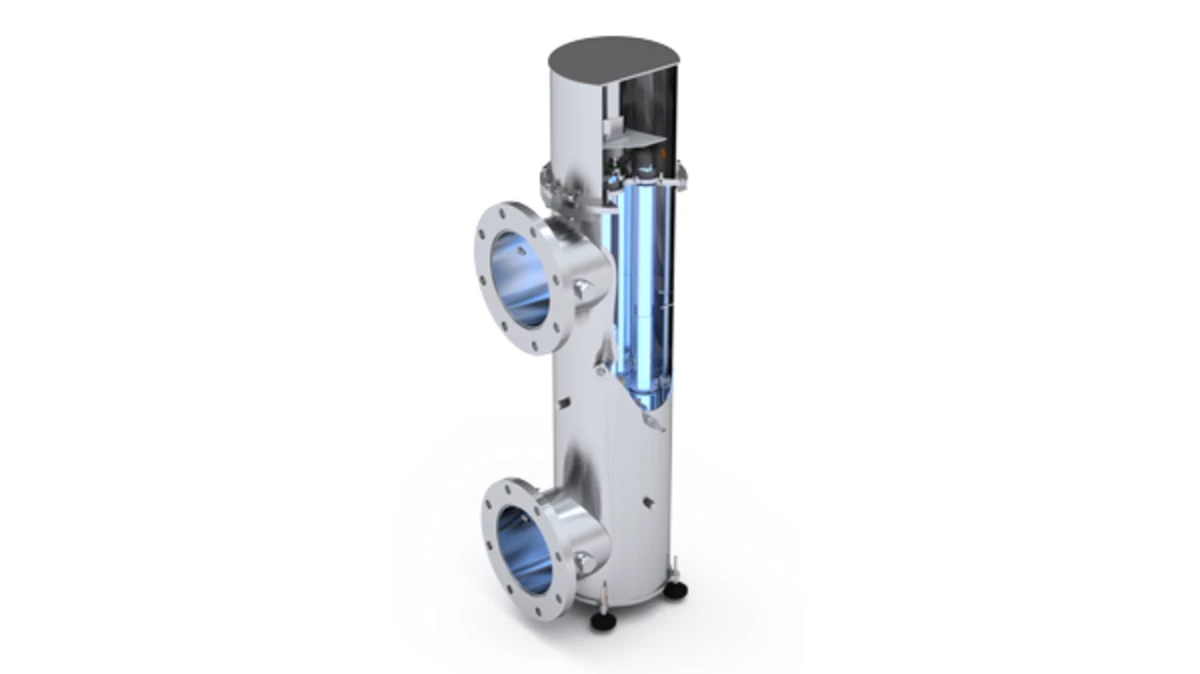

Description du produit

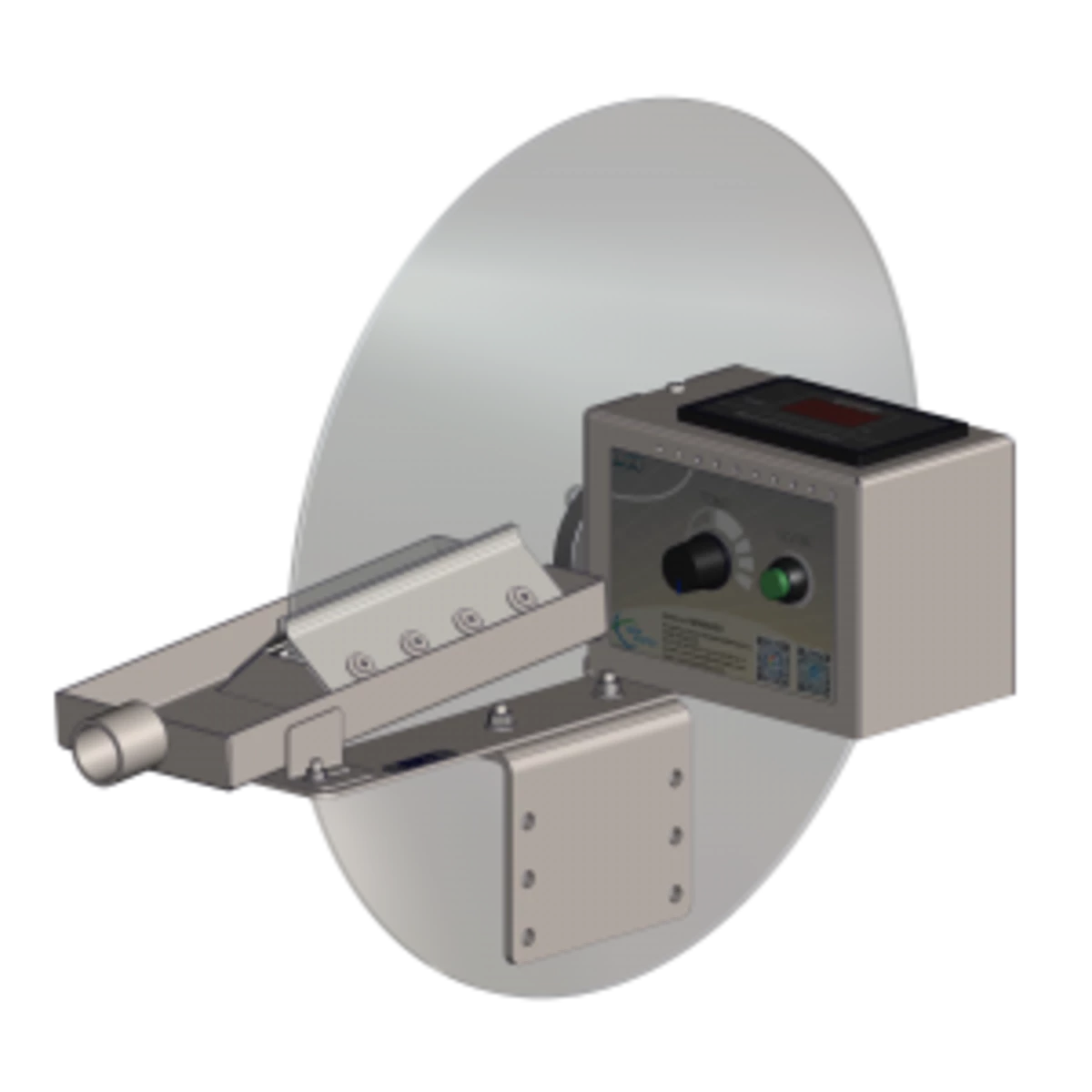

Le déshuileur à bande DB65 de SCAI Environnement® est un équipement essentiel pour l'élimination des huiles indésirables dans divers environnements industriels. Conçu avec une largeur de bande oléophile de 55 mm, il assure une performance optimale dans le processus de séparation des huiles. Ce dispositif est particulièrement adapté aux applications nécessitant une immersion limitée, avec une hauteur d'immersion maximale configurable de 200, 300 ou 500 mm selon les besoins spécifiques.

Fabriqué avec des matériaux robustes, le corps et la goulotte de cet appareil sont en inox, tandis que les poulies et les équerres sont en aluminium, garantissant ainsi une résistance accrue à la corrosion et une durabilité exceptionnelle. Les racleurs souples intégrés permettent une qualité de raclage supérieure sans nécessiter de réglages fréquents, ce qui prolonge la durée de vie de l'équipement.

En termes d'installation, le DB65 offre une flexibilité avec des options de fixation fixe ou aimantée, facilitant ainsi une adaptation rapide et efficace à divers environnements industriels. De plus, l'ensemble des pièces est disponible en service après-vente, assurant une maintenance aisée et une disponibilité constante des composants. Enfin, pour ceux qui recherchent des solutions complètes, le DB65 peut être complété par un décanteur optionnel, le modèle DKIT-08-01, pour une efficacité accrue dans le traitement des fluides.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Alimentation | 230 VAC |

| Corps + Goulotte | Inox |

| Hauteur d'immersion max | 200 / 300 / 500 mm |

| Largeur de bande oléophile | 55 mm |

| Poulie + Équerre | Aluminium |

Documents du produit

FAQ - Informations clés

Quel est le matériau utilisé pour le corps et la goulotte du déshuileur à bande DB65 ?

Le corps et la goulotte du déshuileur à bande DB65 sont en inox.

Quelle est la largeur de bande du déshuileur à bande DB65 ?

La largeur de bande du déshuileur à bande DB65 est de 55 mm.

Quelle est la hauteur d'immersion maximale pour le déshuileur à bande DB65 ?

La hauteur d'immersion maximale pour le déshuileur à bande DB65 est configurable à 200, 300 ou 500 mm.

Questions techniques fréquentes

Quel est l'impact des huiles usagées sur l'environnement?

Dernière réponse : Les huiles usagées, qu'elles soient d'origine minérale ou synthétique, peuvent avoir un impact environnemental significatif si elles ne sont pas correctement collectées, traitées et éliminées. Lire plus

Quelles sont les différences entre le chlorure ferrique et le sulfate ferrique ? Et quels avantages et inconvénients ?

Dernière réponse : Le chlorure ferrique (FeCl3) et le sulfate ferrique (Fe2(SO4)3), également connu sous le nom de sulfate de fer(III), sont deux composés chimiques couramment utilisés dans diverses applications... Lire plus

Quels sont les différents types de déchets générés par l'industrie pétrolière et comment sont-ils traités?

Dernière réponse : Pourriez-vous préciser comment le séparateur à gravité fonctionne ?