brochure technique sur la trockenenabscheidung reclaim par keller lufttechnik

brochure détaillant la technologie reclaim pour l'absorption de particules collantes par keller lufttechnik

Contenu du document

Reclaim Trockenabscheidung

Die hocheffiziente, vollautomatisierte Filtertechnik für das Abscheiden klebriger Partikel.

Im Bild: Sie sehen eine RECLAIM Anlage als Komplettlösung mit zwei Filtereinheiten. Der neue KLR-Filter® ermöglicht einen sehr hohen Volumenstrom mit sehr geringem Filterwiderstand.

Die RECLAIM Prozessanlage

- SIMATIC-Controller: Für die Anlagen- und Prozesssteuerung. Parametrierung und Steuerung der kompletten Funktionalität.

- Zuführung des Kalksteinmehls zur Precoatierung der Filter: Das Kalksteinmehl wird in der hier gezeigten Anlagenkonfiguration über eine Big-Bag-Station zugeführt. Alternativ kann die Bevorratung auch über ein Silo erfolgen.

- Dosierbunker: Der Bunker ist zum gleichmäßigen Fördern des Kalksteinmehls in die VARIO RECLAIM-Filtereinheiten mit einer Feststoff-Membranpumpe und einer Fluidisierungseinrichtung ausgestattet.

- Erfassung und Rohrleitungen: Fallspezifische, strömungsoptimierte Lösungen. Dadurch entstehen nur geringe Ablagerungen in den Rohrleitungen.

Beispiele der RECLAIM Prozessanlage:

Diese Darstellung zeigt beispielhaft das Bild einer vollautomatischen RECLAIM Prozessanlage. Der konkrete Aufbau und die Zuordnung der Komponenten richtet sich nach den jeweiligen Bedürfnissen und Gegebenheiten.

- Filtereinheit VARIO RECLAIM: Der abgesaugte Prozessstaub wird in den trocken arbeitenden Filtern abgeschieden. Gereinigte Luft kann, je nach Einsatzfall, als Fortluft oder dem Prozess wieder zugeführt werden.

- Precoat-Aufbereitung durch Fluidrotor: Benutztes und frisches Kalksteinmehl werden aufgelockert und fluidisiert.

- Unterbrechungsfreier Vollautomatikbetrieb: In der hier gezeigten Konfiguration kann der RECLAIM Prozess unterbrechungsfrei betrieben werden.

- Entsorgungsstation Big Bag: Die Entsorgung des verbrauchten Precoatmaterials erfolgt durch Absaugen aus den VARIO RECLAIM-Filtereinheiten.

Betriebskosten optimieren, Ressourcen schonen

- Precoatmaterial: Zur Bindung der klebrigen Partikel auf der Filteroberfläche wird handelsübliches Kalksteinmehl verwendet.

- Kosten senken und Umwelt schonen: Die Trockenabscheidung mit der RECLAIM Prozesstechnik bietet gegenüber der bisher üblichen Abscheidesysteme viele Vorteile, wie z.B., dass das gesättigte Precoatmaterial in der Regel weiter verwendbar ist.

Vollautomatische Betriebssteuerung

- Zentrale Kopfsteuerung: Als Controller wird je nach Anlagengröße eine SIMATIC S7-300 oder 1200 mit passendem Userinterface eingesetzt.

- Mit Feldmodulen und PROFINET-Bus skalierbar strukturiert: Die Ansteuerung der Pneumatikventile, der Pumpen und der Sensoren erfolgt über Steuerungs-Feldmodule auf den Ventil-Inseln.

Filterdesign für maximalen Volumenstrom

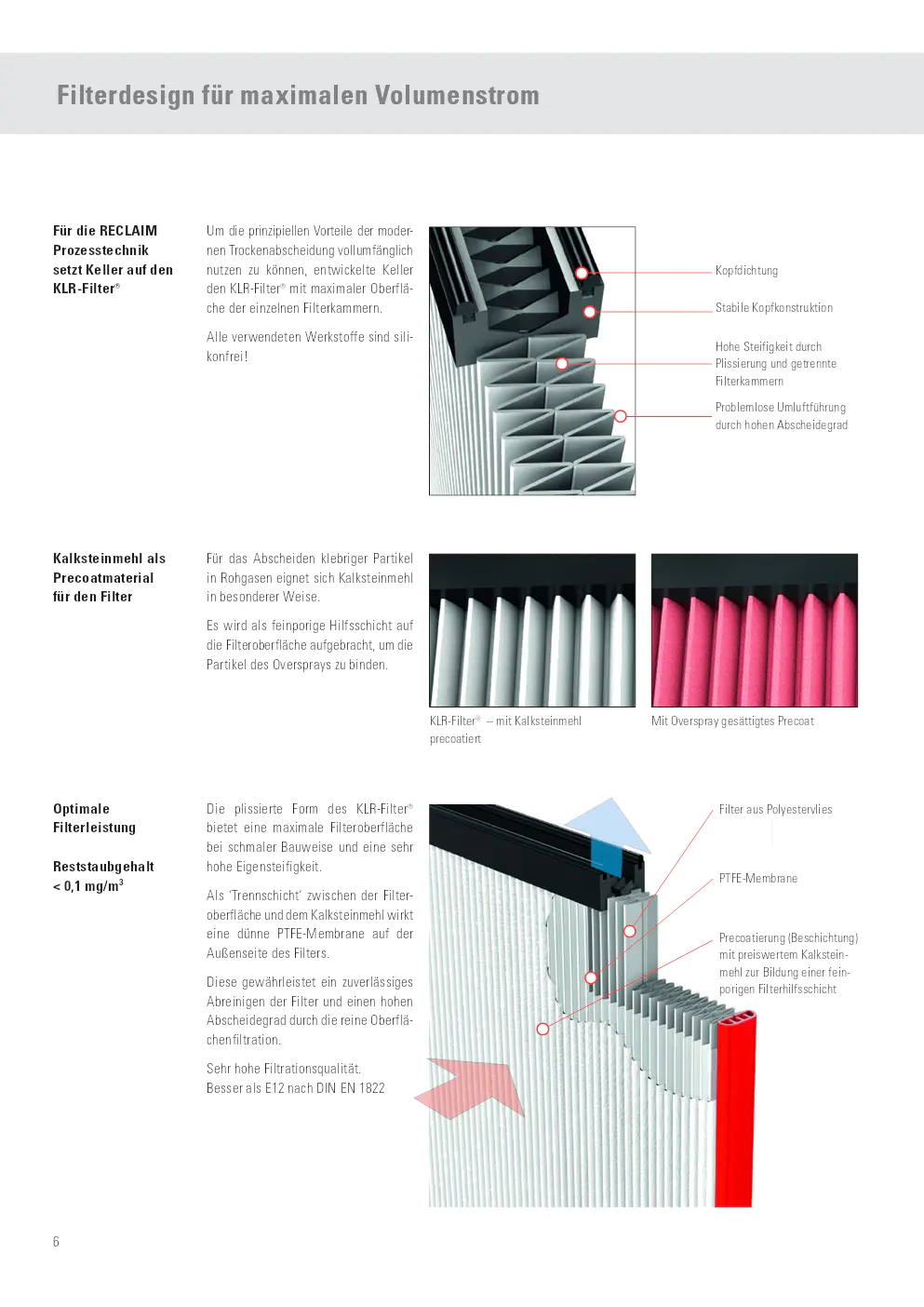

- KLR-Filter®: Um die Vorteile der Trockenabscheidung voll zu nutzen, entwickelte Keller den KLR-Filter® mit maximaler Oberfläche.

- Kalksteinmehl als Precoatmaterial: Für das Abscheiden klebriger Partikel in Rohgasen eignet sich Kalksteinmehl in besonderer Weise.

- Optimale Filterleistung: Die plissierte Form des KLR-Filter® bietet eine maximale Filteroberfläche bei sehr hoher Eigensteifigkeit.

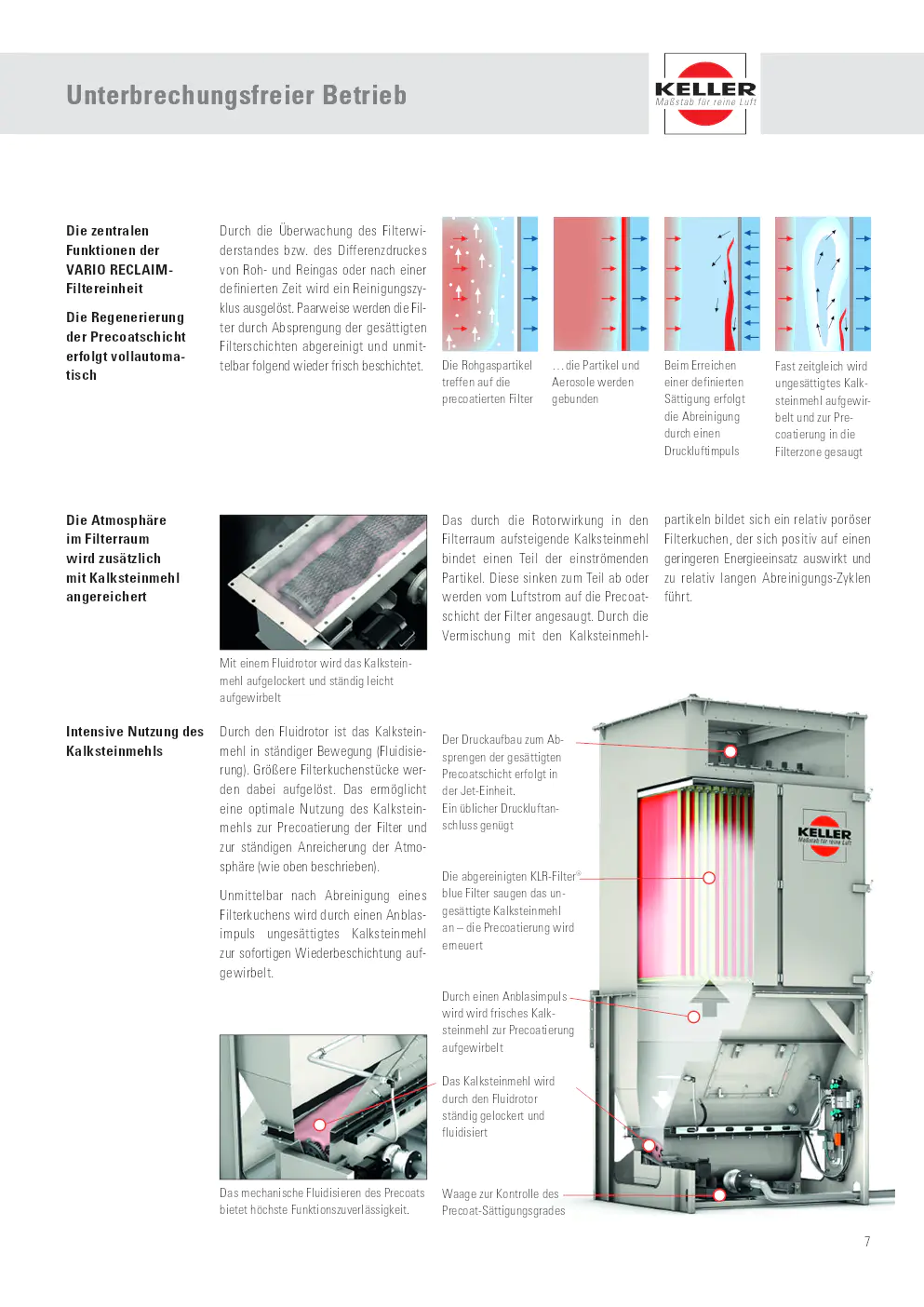

Unterbrechungsfreier Betrieb

Durch die Überwachung des Filterwiderstandes bzw. des Differenzdruckes von Roh- und Reingas oder nach einer definierten Zeit wird ein Reinigungszyklus ausgelöst.

Vollautomatisiert beschicken und entsorgen

Dosierbunker für das Precoatmaterial (Steinmehl) ist mit einer Feststoff-Membranpumpe ausgestattet.

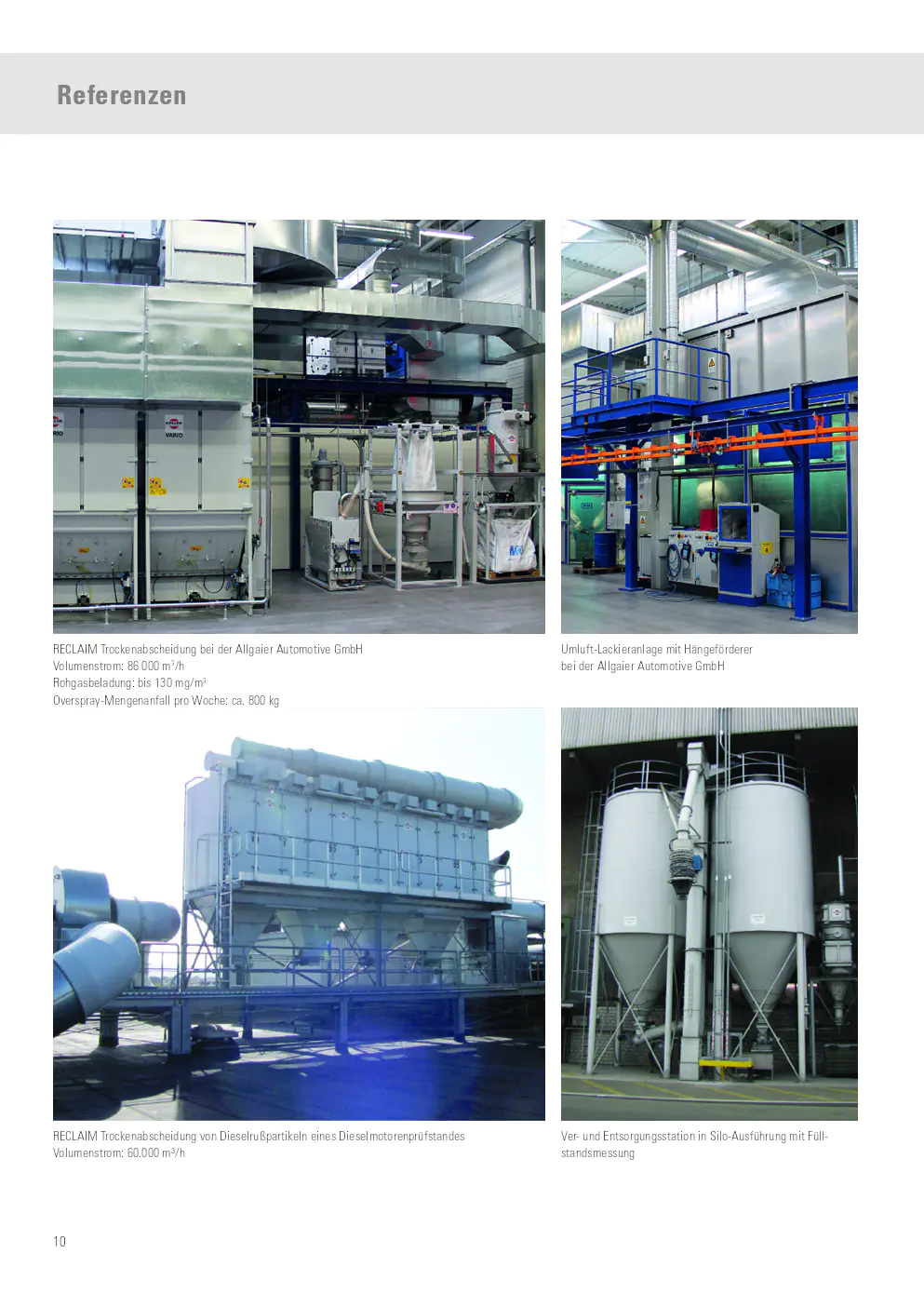

Referenzen

RECLAIM Trockenabscheidung bei der Allgaier Automotive GmbH - Volumenstrom: 86 000 m3/h, Rohgasbeladung: bis 130 mg/m3, Overspray-Mengenanfall pro Woche: ca. 800 kg.

Daten und Hinweise

- RECLAIM Komponenten: Filtereinheiten VARIO RECLAIM ermöglichen einen energiesparenden Umluftbetrieb.

- SIMATIC Controller: Parametrierung, Steuerung aller Anlagen- und Prozessfunktionen.

- Pneumatik: Pneumatische Bauelemente mit integrierten Überwachungsfunktionen.

- Entsorgungsstation: Das verbrauchte Precoatmaterial wird entsorgt.

RECLAIM Prozess

Für weitere Informationen über die Möglichkeiten der RECLAIM Trockenabscheidung und die Wirkung des neuen KLR-Filter® blue Filters bieten wir Ihnen unverbindliche Beratungsgespräche an.