Élimination des hydrocarbures flottants dans les bassins de décantation

Publié le :

08 Novembre 2024

08 Novembre 2024

Partager cet article

L'élimination des hydrocarbures flottants dans les bassins de décantation est une problématique critique pour de nombreuses industries, notamment celles impliquées dans le traitement des eaux industrielles, la pétrochimie et l'automobile. La présence d'hydrocarbures dans les eaux usées peut poser des risques environnementaux majeurs, dégrader la qualité des liquides recyclés, et augmenter les coûts de maintenance des installations. Cet article vise à présenter les enjeux liés à cette problématique, ainsi que les solutions disponibles pour améliorer l'efficacité du traitement des eaux et la qualité de l'environnement de travail.

Actuellement, de nombreuses installations de traitement des eaux industrielles se trouvent confrontées à la présence persistante d'hydrocarbures flottants dans leurs bassins de décantation. Ces hydrocarbures proviennent généralement de divers procédés industriels tels que le lavage de pièces mécaniques, l'utilisation de lubrifiants et d'huiles de coupe, ainsi que les déversements accidentels. La séparation efficace de ces hydrocarbures de l'eau est cruciale pour assurer une qualité adéquate des effluents rejetés et pour réduire les coûts de traitement ultérieurs. Cependant, les méthodes traditionnelles, comme les séparateurs gravitaires ou les dispositifs de flottation, montrent souvent des limites en termes d'efficacité, surtout face à des volumes importants ou à des hydrocarbures présentant des caractéristiques spécifiques de viscosité et de densité. De plus, l'accumulation d'hydrocarbures dans les bassins peut provoquer des odeurs désagréables, des risques de santé pour les opérateurs, et une détérioration rapide des infrastructures de traitement. Cette situation nécessite donc la mise en œuvre de solutions plus avancées et spécialisées pour garantir une élimination efficace des hydrocarbures flottants.

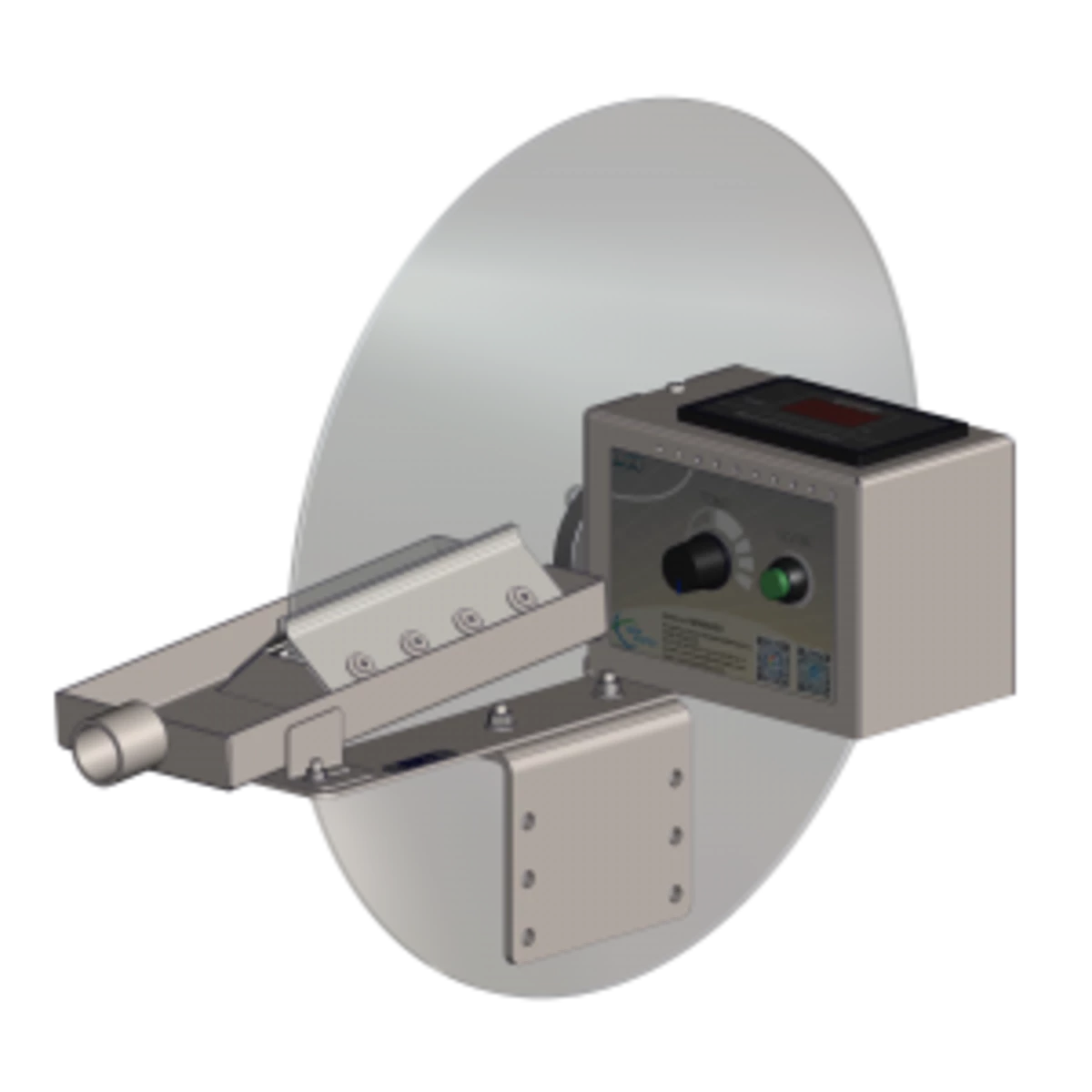

Pour répondre aux défis posés par l'élimination des hydrocarbures flottants dans les bassins de décantation, plusieurs technologies et approches peuvent être mises en œuvre. L'une des méthodes les plus efficaces est l'utilisation de déshuileurs à coalescence, qui permettent de séparer les huiles et hydrocarbures de l'eau grâce à un processus de coalescence. Ces appareils, tels que le déshuileur DCM150I, utilisent une pompe pneumatique de haute qualité pour aspirer le mélange eau-hydrocarbures et le faire passer à travers un média coalescent qui favorise l'agrégation des gouttelettes d'huile, facilitant ainsi leur séparation. Une autre méthode consiste à utiliser des déshuileurs à disque, comme le DD350 24VDC, qui permettent de récupérer les huiles flottantes en continu grâce à un disque rotatif qui attire les hydrocarbures à sa surface. Les huiles récupérées sont ensuite raclées du disque et collectées pour être éliminées ou recyclées. Les déshuileurs à bande, tels que le DB115, sont également une solution efficace, surtout pour les installations nécessitant une maintenance minimale. Ces dispositifs utilisent une bande en matériau spécial qui capture les huiles à la surface de l'eau et les transfère vers une zone de collecte. En outre, l'intégration de systèmes de dosage hydromécaniques, comme les pompes doseuses DOSATRON, peut améliorer l'efficacité du traitement en dosant précisément les agents chimiques nécessaires pour la séparation des hydrocarbures.

L'efficacité des solutions de déshuilage dépend de plusieurs facteurs, dont la nature et la concentration des hydrocarbures présents, le volume d'eau à traiter et les conditions de fonctionnement des installations. Les déshuileurs à coalescence, comme le DCM150I, sont particulièrement adaptés aux environnements industriels où la séparation des huiles doit être réalisée en continu et avec une efficacité élevée. Leur maintenance est relativement simple, ce qui contribue à réduire les coûts opérationnels et à prolonger la durée de vie des équipements. Les déshuileurs à disque et à bande, comme le DD350 24VDC et le DB115, offrent des solutions complémentaires pour des applications spécifiques et peuvent être utilisés en synergie avec les déshuileurs à coalescence pour maximiser l'efficacité du traitement. Cependant, il est crucial de bien dimensionner ces équipements en fonction des besoins spécifiques de chaque installation et de s'assurer que les opérateurs sont formés à leur utilisation et à leur maintenance. À l'avenir, les évolutions technologiques pourraient permettre de développer des systèmes de déshuilage encore plus performants, intégrant des capteurs intelligents et des dispositifs de contrôle automatique pour optimiser en temps réel le processus de séparation. De plus, la recherche sur de nouveaux matériaux coalescents et sur des techniques de récupération des hydrocarbures pourrait également contribuer à améliorer les performances de ces systèmes.

L'élimination des hydrocarbures flottants dans les bassins de décantation est une étape cruciale pour assurer la qualité des eaux traitées et réduire les coûts de maintenance des installations industrielles. Les solutions actuelles, telles que les déshuileurs à coalescence, à disque et à bande, offrent des performances efficaces et fiables pour la séparation des hydrocarbures. En intégrant ces technologies dans les processus de traitement des eaux, les industries peuvent non seulement améliorer la qualité de leurs effluents, mais aussi réduire leur impact environnemental et leurs coûts opérationnels. La formation des opérateurs et la maintenance régulière des équipements sont essentielles pour garantir leur efficacité à long terme. Chez NEWMATEC - SCAI ENVIRONNEMENT, nous proposons une gamme complète de déshuileurs adaptés à différents besoins industriels, incluant les modèles DCM150I (ID = 43784), DD350 24VDC (ID = 43785) et DB115 (ID = 43782), pour répondre aux défis spécifiques de chaque application.

Pour répondre aux défis posés par l'élimination des hydrocarbures flottants dans les bassins de décantation, plusieurs technologies et approches peuvent être mises en œuvre. L'une des méthodes les plus efficaces est l'utilisation de déshuileurs à coalescence, qui permettent de séparer les huiles et hydrocarbures de l'eau grâce à un processus de coalescence. Ces appareils, tels que le déshuileur DCM150I, utilisent une pompe pneumatique de haute qualité pour aspirer le mélange eau-hydrocarbures et le faire passer à travers un média coalescent qui favorise l'agrégation des gouttelettes d'huile, facilitant ainsi leur séparation. Une autre méthode consiste à utiliser des déshuileurs à disque, comme le DD350 24VDC, qui permettent de récupérer les huiles flottantes en continu grâce à un disque rotatif qui attire les hydrocarbures à sa surface. Les huiles récupérées sont ensuite raclées du disque et collectées pour être éliminées ou recyclées. Les déshuileurs à bande, tels que le DB115, sont également une solution efficace, surtout pour les installations nécessitant une maintenance minimale. Ces dispositifs utilisent une bande en matériau spécial qui capture les huiles à la surface de l'eau et les transfère vers une zone de collecte. En outre, l'intégration de systèmes de dosage hydromécaniques, comme les pompes doseuses DOSATRON, peut améliorer l'efficacité du traitement en dosant précisément les agents chimiques nécessaires pour la séparation des hydrocarbures.

L'efficacité des solutions de déshuilage dépend de plusieurs facteurs, dont la nature et la concentration des hydrocarbures présents, le volume d'eau à traiter et les conditions de fonctionnement des installations. Les déshuileurs à coalescence, comme le DCM150I, sont particulièrement adaptés aux environnements industriels où la séparation des huiles doit être réalisée en continu et avec une efficacité élevée. Leur maintenance est relativement simple, ce qui contribue à réduire les coûts opérationnels et à prolonger la durée de vie des équipements. Les déshuileurs à disque et à bande, comme le DD350 24VDC et le DB115, offrent des solutions complémentaires pour des applications spécifiques et peuvent être utilisés en synergie avec les déshuileurs à coalescence pour maximiser l'efficacité du traitement. Cependant, il est crucial de bien dimensionner ces équipements en fonction des besoins spécifiques de chaque installation et de s'assurer que les opérateurs sont formés à leur utilisation et à leur maintenance. À l'avenir, les évolutions technologiques pourraient permettre de développer des systèmes de déshuilage encore plus performants, intégrant des capteurs intelligents et des dispositifs de contrôle automatique pour optimiser en temps réel le processus de séparation. De plus, la recherche sur de nouveaux matériaux coalescents et sur des techniques de récupération des hydrocarbures pourrait également contribuer à améliorer les performances de ces systèmes.

L'élimination des hydrocarbures flottants dans les bassins de décantation est une étape cruciale pour assurer la qualité des eaux traitées et réduire les coûts de maintenance des installations industrielles. Les solutions actuelles, telles que les déshuileurs à coalescence, à disque et à bande, offrent des performances efficaces et fiables pour la séparation des hydrocarbures. En intégrant ces technologies dans les processus de traitement des eaux, les industries peuvent non seulement améliorer la qualité de leurs effluents, mais aussi réduire leur impact environnemental et leurs coûts opérationnels. La formation des opérateurs et la maintenance régulière des équipements sont essentielles pour garantir leur efficacité à long terme. Chez NEWMATEC - SCAI ENVIRONNEMENT, nous proposons une gamme complète de déshuileurs adaptés à différents besoins industriels, incluant les modèles DCM150I (ID = 43784), DD350 24VDC (ID = 43785) et DB115 (ID = 43782), pour répondre aux défis spécifiques de chaque application.